連続繊維複合強化材(コンポジット)造形の可能性を最大限に引き出す

金属よりも『軽く・強く』

連続繊維で強化された複合(コンポジット)材料から高機能製品を3Dプリントで製造できる技術『アニソプリンティング』を開発したAnisoprint。

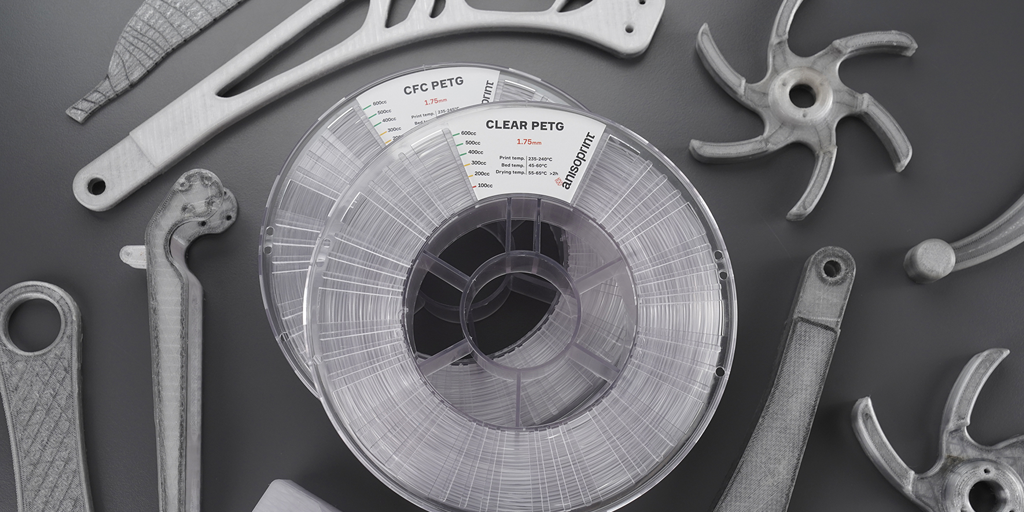

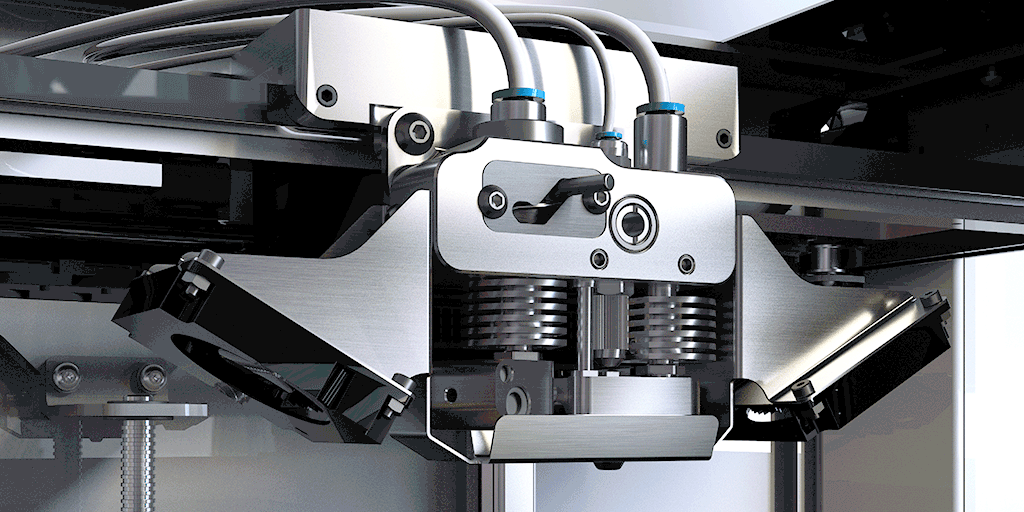

連続繊維をマトリクス(結合)材でコーティングしながら造形をおこなうという他に類をみない造形技術により、内部構造にまで連続繊維を充填することができるようになりました。

これにより、複合材料の特性である『異方性』を最大限に引き出し、金属よりも高い比強度と剛性を実現することができるのです。

航空宇宙やエンジニアリングなどあらゆる分野で活躍

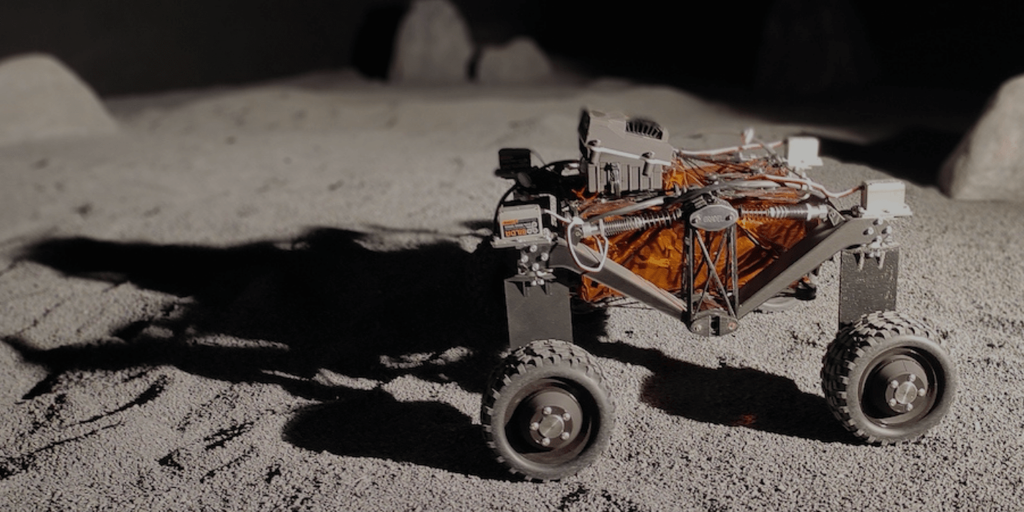

連続繊維強化複合プラスチック(コンポジット)による造形は、内部構造の異方性により軽量且つ高強度のパーツを製造することができます。これにより、航空宇宙・自動車産業・エンジニアリング・医療・ロボット・スポーツと多岐にわたる分野で活躍しています。

その一例としてAnisoprintは、欧州宇宙機関(ESA)とルクセンブルク宇宙機関(LSA)が共同で設立した欧州宇宙資源イノベーションセンター(ESRIC)が提供する第1回スタートアップ支援プログラムに採択されました。無重力や低重力といった宇宙空間で活用できる3Dプリンタの開発にも取り組んでいます。

新しい産業革命の一翼を担うアニソプリンティング技術

今や、大量生産の時代は終わりを告げ、高機能でありながら小ロット多品種・カスタムパーツが求められる新しい産業革命の真っ只中。

Anisoprintは日々研究開発を進め、金属部品を置き換えることができる連続繊維強化プラスチック部品の製造を広げるべく、アニソプリンティング技術で、この革命の一躍を担います。

長繊維カーボンプリントをもっと手軽に…

Anisoprintの社名の由来である『Aniso』は『異方性』を意味します。連続繊維強化複合材で異方性を持ったパーツの3Dプリントを実現するという想いが込められた社名です。

2015年、Skolkovo工科大学・複合材料研究センター発のベンチャーとして発足したAnisoprint。最高のエンジニアと科学者が集まり開発したComposite Fiber Co-Extrusion(CFC)方式を皮切りに、連続繊維強化プラスチックで造形を行うことができる3Dプリンターメーカーとして発展してまいりました。

現在ではルクセンブルク(本社・開発・生産)、ドイツ、日本に拠点を置き、欧州・北米・アジア地域主要国に販売・サポート網を展開しています。