1度目の造形で合格品をだすために

金属造形の共通課題

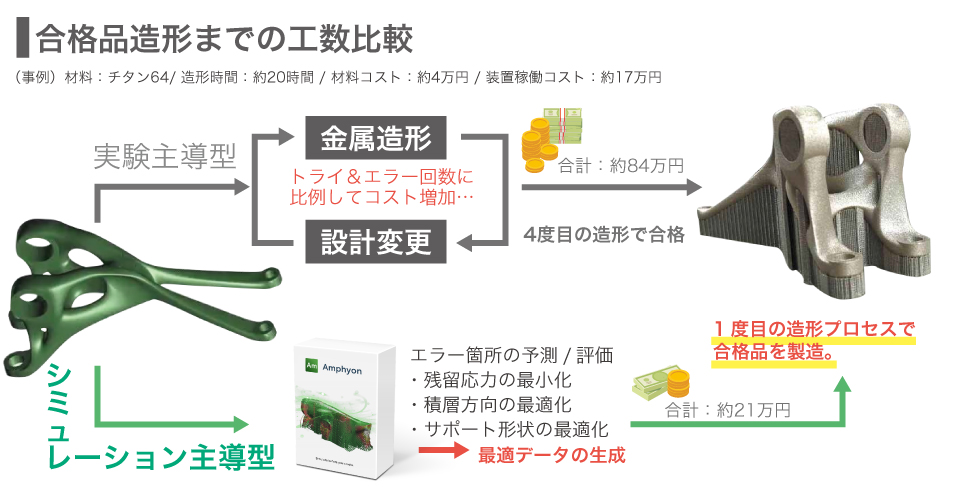

3Dプリンタを使用した造形を行う上で避けては通れないのが、造形失敗です。

造形失敗する原因には様々な要因がありますが、金属3Dプリンタでの造形において、必ず発生する問題が残留応力によるモデルの変形トラブルです。

事前に考慮したうえでモデルを設計していなければ、造形物の変形による寸法誤差やクラックや歪みによって造形ミスとなります。結果、トライ&エラーが繰り返えされることになり、生産コストの大幅な増加に繋がります。

そのため、造形前に事前に変形を予測して形状の修正をする必要があります。

Amphyonはそんな金属3Dプリンタのモデルの変形を事前に予測し、変形による影響を最小化する補正データの作成が可能です。

変形を予測し造形データを補正

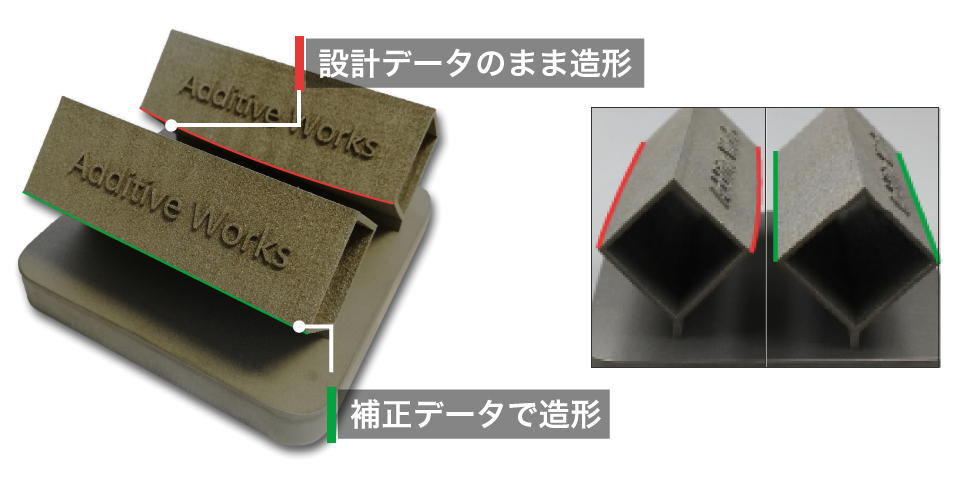

残留応力による造形物の変形は、熱処理やサポートの設計・配置によって影響を軽減することはできますが、完全になくすということは製法上不可能です。

そのため、設計時点で残留応力による影響を予測することができれば、変形に耐えられる設計にしておくことやが可能です。

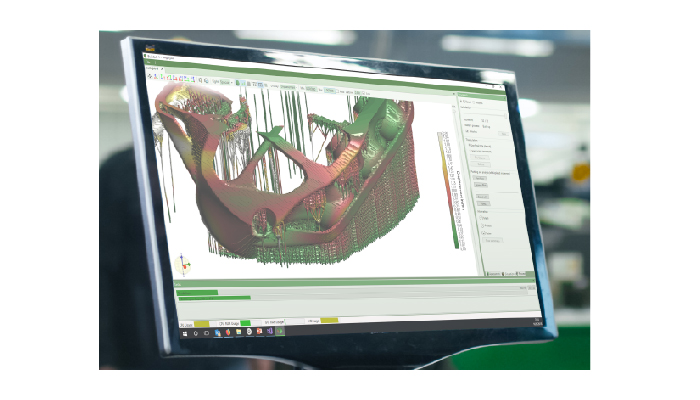

金属造形専用のシミュレーションソフトウェアであるAmphyonを活用することで、経験を重ねた技術者でも予測が困難な残留応力による造形物の変形を事前に予測することができます。そのため、変形を考えた形状に修正したり、あらかじめモデルを変形しづらい形状で設計しておくという対策を取ることができます。

各分野の専門家が開発に携わった専用ソフトウェア

Amphyonは、多様な科学分野に特化した4人の専門家によって開発されました。最新の科学的アプローチとアプリケーション指向のソフトウェアエンジニアリングを組み合わせることで、シミュレーションに基づく積層造形プロセス向けの画期的なソフトウェアソリューションを提供しています。数多くの金属造形機メーカーに対応しており、あらかじめプロファイルが作成されているなど、金属造形において必要不可欠とも言えるソフトウェアです。

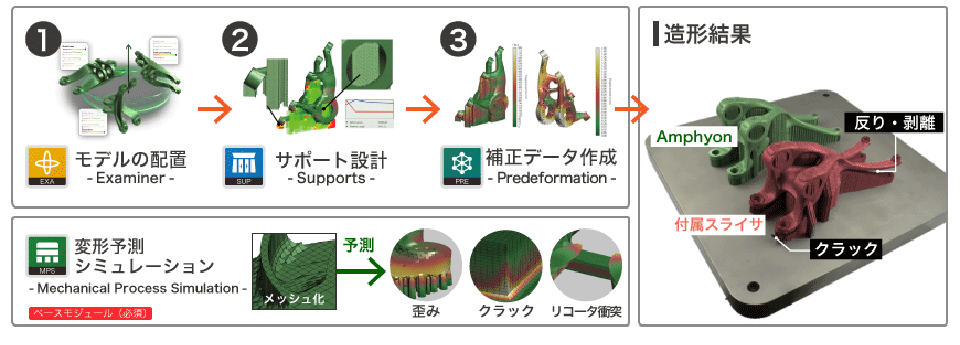

かんたん3ステップの改善で金属造形の変形を解消

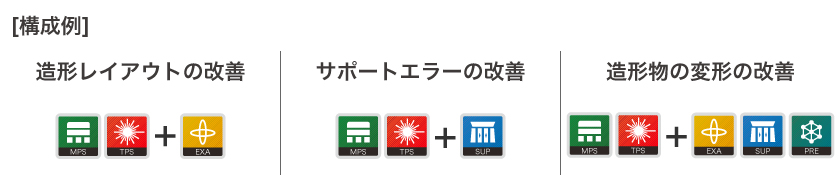

シミュレーションによる変形予測をもとに、「モデルの配置」「サポート設計」の最適化、そして「補正データ作成」の3ステップの改善で造形品の変形を解消できます。 造形準備の初期段階から課題を把握し改善することでより効果的な変形対策を実現します。 また、各機能ごとにモジュールが用意されているため、改善したい要素に応じて個別に導入・運用することも可能です。

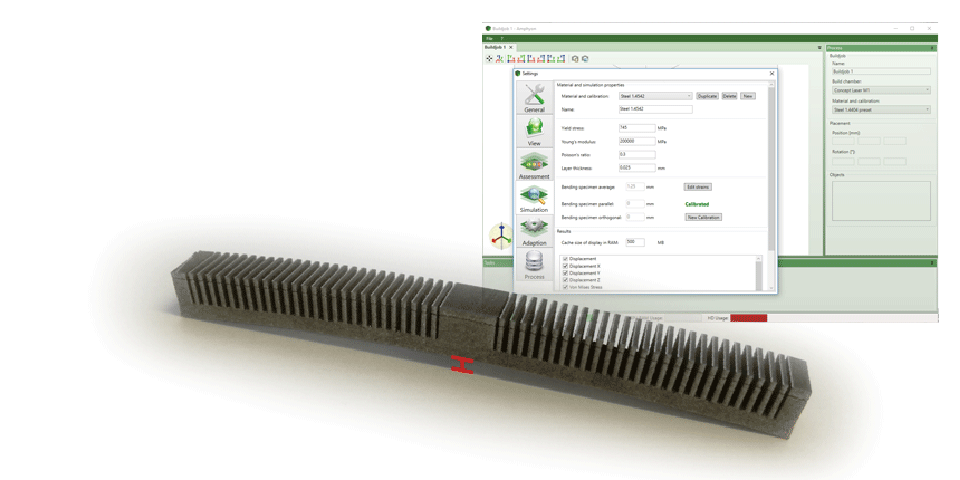

あらゆる金属造形機に対応

小型の試験ワークの変形結果を用いてキャリブレーションを行います。 必要な情報は試験ワークの変形量と使用する材料の物性のみです。 そのため、メーカーの制限を受けずにあらゆる金属造形機と材料に対してシミュレーションが可能です。また、主要メーカー造形機のプロファイル (造形範囲・テーブル形状)もあらかじめ用意されています。

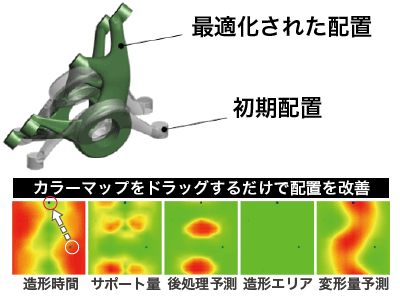

造形配置の改善で変形・造形コストを削減 造形時のモデル配置(向きや回転角度)は、造形コストや品質を左右する重要な要素の1つです。 「Amphyon」では3Dモデルの配置を決定する際に、変形量、造形時間、サポート量、後処理の必要箇所など5つの項目をカラーマップで評価し、 すべての項目に対して最適な配置を自動で決定できます。変形量と造形や後処理にかかるコストを最小限に留めた配置を素早く決定できます。 手動での配置にも対応しているため、サポート量の削減を最優先する配置なども設定可能です。

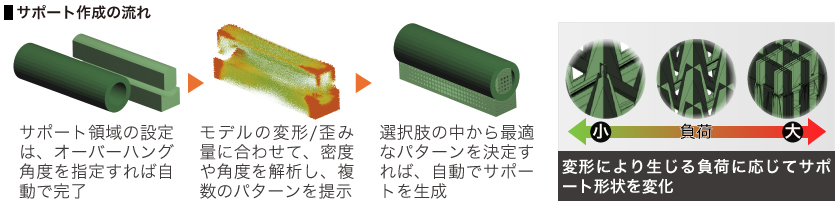

サポートがしっかりとワークを保持できないと、ワークの剥離、サポートの破損、リコータとの干渉など、 変形につながる様々な問題が発生します。変形予測に基づき、最適なサポートを自動で作成し安定した造形を実現します。 変形量が多くなる箇所に対してはサポート密度を高めることで変形を防止。変形量の少ない箇所は使用材料を節約したサポートを生成し材料コストを削減します。 また、外形輪郭の強化や、残留する金属粉末が除去しやすい穿孔壁形状など柔軟なサポート生成が可能です。最適なサポートの自動生成で変形や造形時のトラブルを防止

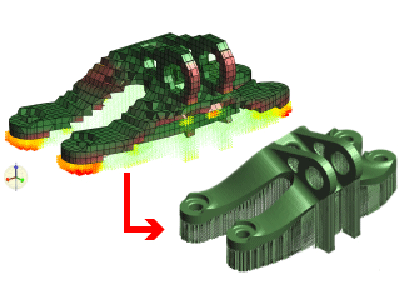

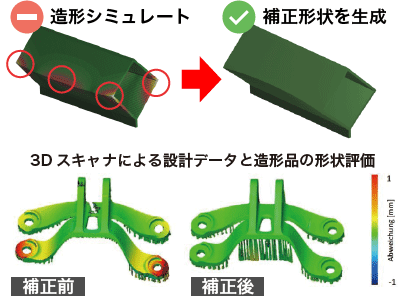

造形データを補正し変形を解消 配置とサポート作成の最適化後は、最終的に造形品に生じる変形を予測。予測した変形量から造形用STLデータの補正を実行します。 変形を見越してあらかじめ事前変形(補正)させた形状のSTLファイルを作成することで造形後の変形を解消します。 熱処理工程の有無やそのタイミングまで踏まえた変形予測と補正データの作成が可能です。造形後のプロセスを反映させた変形予測により、 最適な熱処理や後処理工程のタイミングを検討できます。

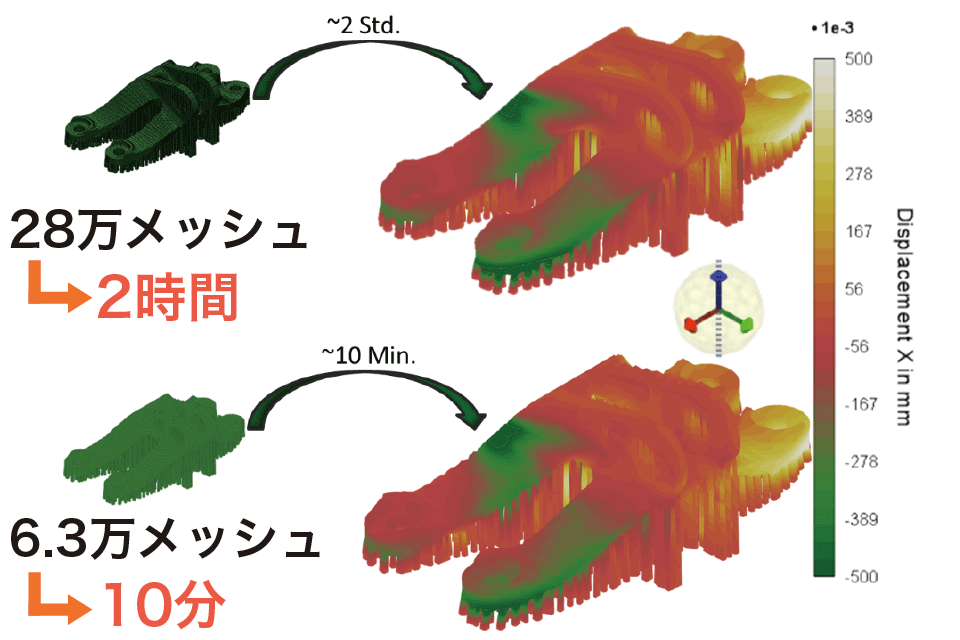

大型モデルの計算時間を短縮 大型モデルのシミュレーションは、メッシュ数が増えるため膨大な計算時間が必要となります。 独自に開発した計算手法の採用することで、右図のようにメッシュを粗く設定したシミュレーション においても、細かく設定した場合と同様に高精度な結果を得られます。そのため、大型モデルの解析 にかかる時間を短縮することができます。 モジュール一覧 基本シミュレーション-Mechanical Process Simulation- ※ベースモジュール 造形用のSTLファイルを読み込むだけで、割れや歪み、リコータ衝突の危険性など、造形時にエラーとなりうる箇所を予測可能です。 金属造形のための専用FEMソルバにより、誰でも簡単に高精度な解析結果が得られます。 熱シミュレーション-Thermal Process Simulation- Amphyon2019より新たに標準付属した熱シミュレーション。 走査レーザ数や同時に造形するモデルの数、高さの違いによる入熱状況の変化をシミュレートし、より高精度な解析結果を導きます。 配置/ 評価-Examiner- 造形品質やコストに影響するモデルの配置を改善。ビルドプレートへの配置位置や向きにより変化する様々な要素をカラーマップで視覚的に評価し、最適な配置を簡単に決定できます。 サポート設計-Supports- 解析結果を踏まえて、造形中の変形を防止する最適なサポートを作成。変形箇所を強固に支えながらサポート量を削減するサポートを自動で生成可能です。 事前変形-Predeformation- 造形品の変形予測をもとに、あらかじめ変形を施した補正データ(STLデータ)を作成し、造形後の変形を解消します。熱処理の有無やタイミングまで加味した造形データの補正が可能です。

モジュール一覧

Module list

改善ニーズに応じて、必要なモジュールのみを選択し導入・運用することが可能です。

※ベースモジュール

ライセンス形式 金属造形機の運用状況に合わせて変更しやすい年間ライセンスと、 長期間のプロジェクトに安心して導入できる永久ライセンス+保守契約の両形式に対応。 ライセンス承認形式も豊富に対応可能で、お客様の運用方針に応じて柔軟に運用可能です。

動作環境

| 最小構成 | 推奨構成 | |

|---|---|---|

| OS | Windows 10 (64bit) | |

| CPU | Intel®Xeon® E5-1607 v3 @3.10GHz | Intel® Xeon® E5-2643 v3 @ 3.40 GHz |

| GPU | NVidia Quadro 4000 2GB RAM | AMD Firepro W8100 8 GB RAM |

| メモリ | 16 GB 以上 | 64GB |

| ※Amphyonの主要タスクは可能な限り最大限の並列化計算に最適化されています。 OpenCLまたはNvidiaCUDAと互換性があります。 Nvidiaグラフィックスボードの多くは倍精度計算とNvidiaCUDAをサポートしていますが、倍精度計算能力においてGeForceシリーズは1/4以下に留まりますので、Quadroシリーズが推奨されます。 CUDA5.5~7.0までに互換性があります。 | ||

標準対応機種

| Concept Laser MLab | EOS M 100 | Renishaw AM125 |

| Concept Laser M1 | EOS M 290 | Renishaw AM250 |

| Concept Laser M2 | EOS M 300-4 | Renishaw AM400 |

| Concept Laser X Line 1000R | EOS M 400 | Renishaw RenAM 500M |

| Concept Laser X Line 2000R | EOS M 400-4 | 3DSYSTEMS ProX 100 |

| Realizer SLM 50 | EOSINT M 280 | 3DSYSTEMS ProX 200 |

| Realizer SLM 100 | EOS/Cooksongold PRECIOUS M 080 | 3DSYSTEMS ProX 300 |

| Realizer SLM 300i | 3DSYSTEMS ProX 320 | Trumpf TruPrint 1000 |

| SLM Solutions SLM 125HL | 3DSYSTEMS ProX 400 | Trumpf TruPrint 3000 |

| SLM Solutions SLM 280HL | Additive Industries MetalFAB1 | Trumpf TruPrint 5000 |

| SLM Solutions SLM 500HL | Bright Laser Technologies SLM |

カタログ