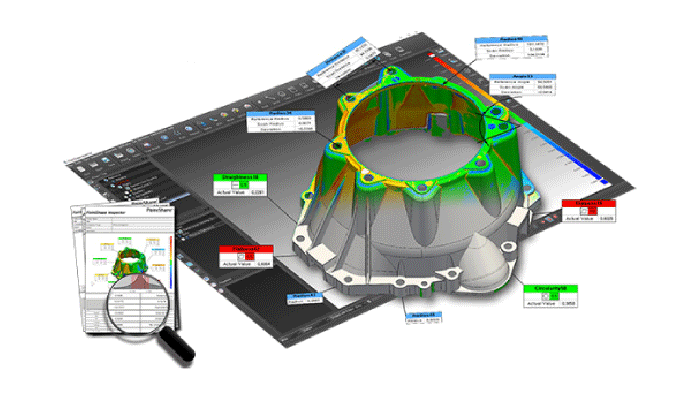

パワフルな産業用品質管理ソリューション

手頃な価格で高度な計測を

3Dスキャン技術の革新的な進歩により、エンジニアは3D点群データを活用できるようになり、CMMなど従来の測定方法より直感的な3D点群データを活用することで、既存の検査限界を超えることができるようになりました。

PointShape Inspector は、使いやすく低コストでありながらすべての検査作業に適したツールで、産業業界レベルの品質検査ソリューションを提供します。

高度な機能を直感的に使いやすく

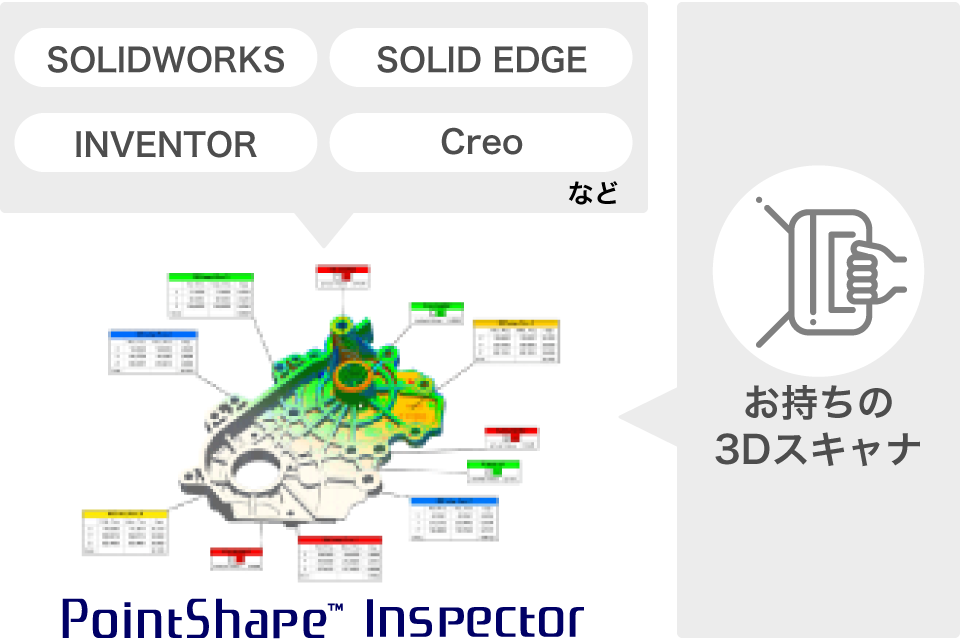

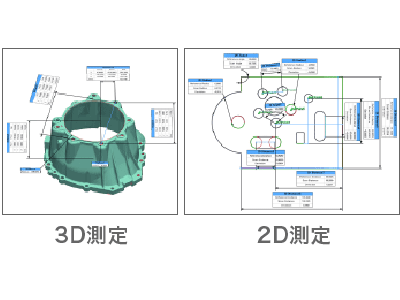

PointShape Inspectorは、CADエンジニアが簡単にアクセスしてすぐに使用できるように、全体偏差、断面偏差、ポイント偏差、測定、GD&T情報、レポート抽出などをサポートしています。

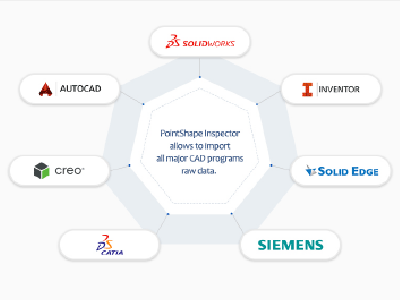

また、NX、Catia、Pro E、SOLIDWORKS、SolidEdge、および Parasolid、IGES、STEPファイルなど複数のCADシステムのデータと多くのハードウェアメーカーのスキャンデータを取得できるので、どんな環境でもすぐに運用することができます。

強力な検査機能に加えて、ユーザーフレンドリーなスキャンデータ処理とポリゴン編集、ヒーリング機能など豊富な機能により、正確な分析結果をリアルタイムで結果を得ることができます。

より使いやすく、より高機能へ

2017年にリリースされた PointShape Inspectorは、世界有数のスキャニングソフトメーカーのエンジニアが独立し、2005年に設立された DREAMTNS Co., Ltd. によって開発されました。

以来、50回以上のアップデートとバージョンアップを重ね、低コストでより高機能・より使いやすいシステムへの成熟を続けています。

3Dスキャン検査を手軽に始められる測定・検査ソフトウェア

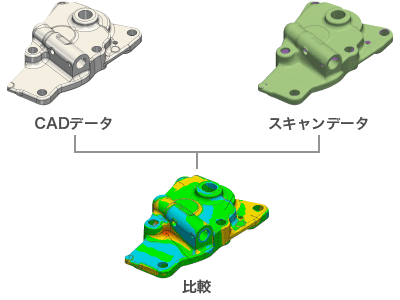

「PointShape Inspector」は、3Dスキャンデータを活用して測定・検査を行うソフトウェアです。現物モデルのスキャンデータとCADデータを読み込んで、データ上で寸法や角度などを測定したり、設計モデルと現物モデルの偏差を確認したりすることができます。

お持ちの3Dスキャナと組み合わせていただくことはもちろん、運用環境に合わせて柔軟に活用することができます。

3Dスキャンデータを検査に取り入れることで、検査工程の効率化や様々な形状への対応が可能になります。

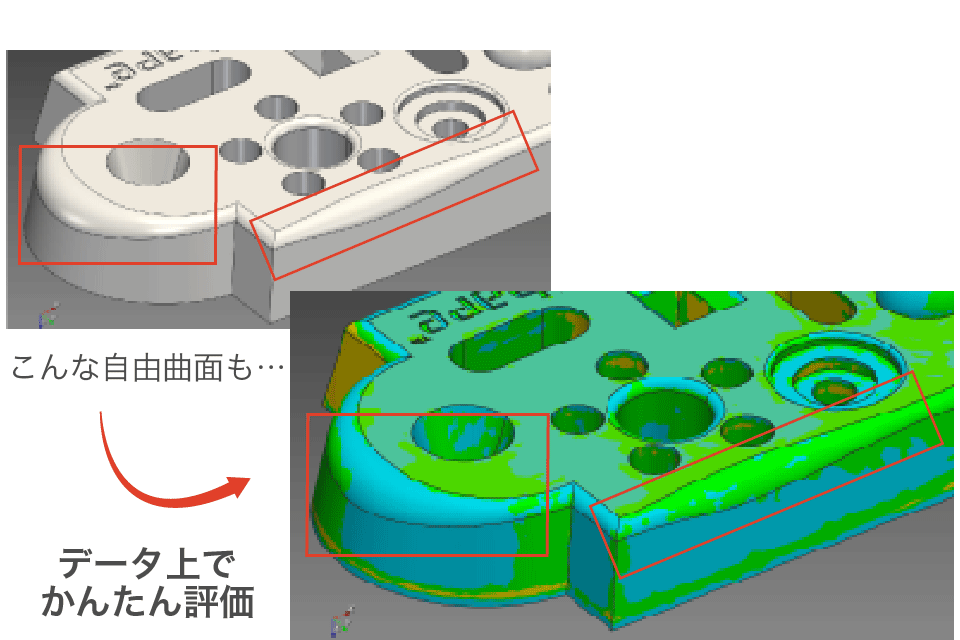

自由曲面を評価できる

3Dスキャン検査では、自由曲面を持つモデルを評価することができます。ノギスやダイヤルゲージといった従来の測定機では評価が難しい、複雑な形状への対応が可能です。

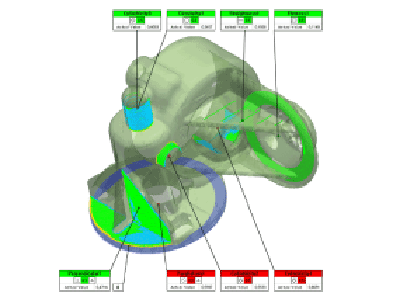

さらにCADデータと比較することで、目視では認識しにくい曲面のヒケ・反り・歪みの発生やその度合い、幾何公差など、設計モデルと現物モデルとの偏差を視覚的に把握することができます。

また、3Dスキャンは点群の集まりでモデル全体を捉えるため、面全体での評価が必要となる自由曲面の検査に適しています。

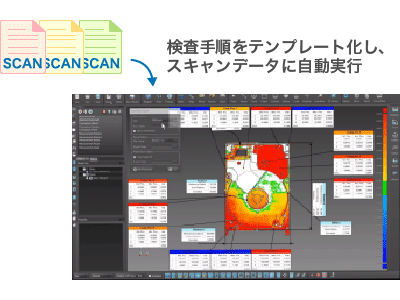

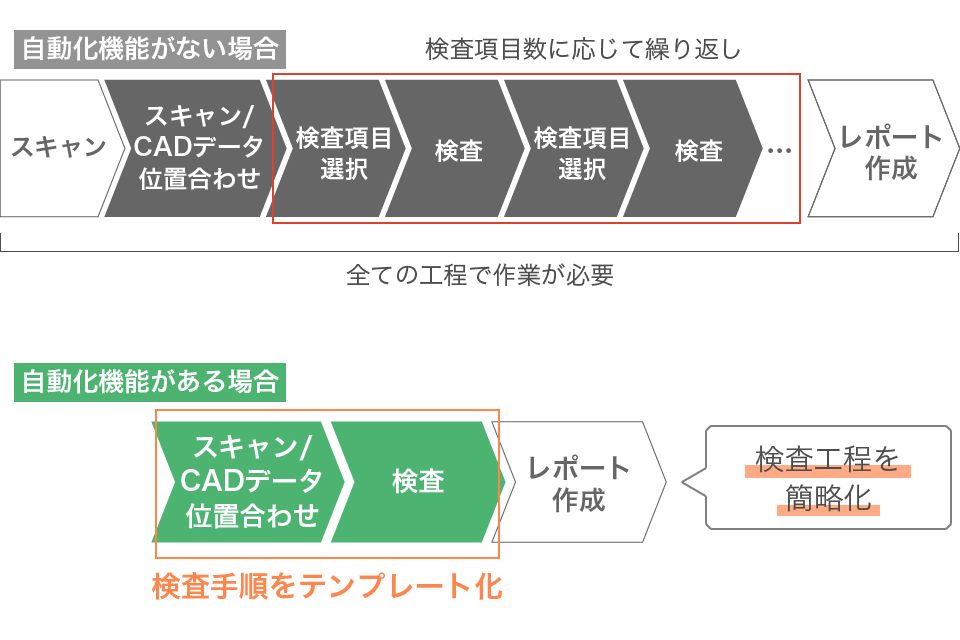

検査工程をテンプレートで簡略化

検査工程は品質管理のためには欠かせないものですが、手間のかかる作業です。この手間を軽減するためには、効率化による工数の削減が必要になります。

PointShape Inspectorでは、検査工程を簡略化することが可能。手順をあらかじめテンプレートにしておくことで、CADデータ・スキャンデータの位置合わせから検査の各工程の実行までを自動で完了させることができます。

繰り返し行う検査をテンプレート化し、工数が短縮されることで時間を有効活用できるほか、作業者のスキルを問わず誰でも正しい手順で検査を行うことが可能です。

検査手順をテンプレート化する「スマートマクロ」

一目で偏差を把握できる測定・検査機能

データ読み込み

主要CADソフトウェアのネイティブデータを読み込むことができます。中間ファイルに変換する手間がなく、スムーズに検査を開始することができます。

また、中間ファイルの読み込みにも対応しているため、外部から受け取ったファイルに対応することも可能でき、様々なデータ環境の中で検査を行うことができます。

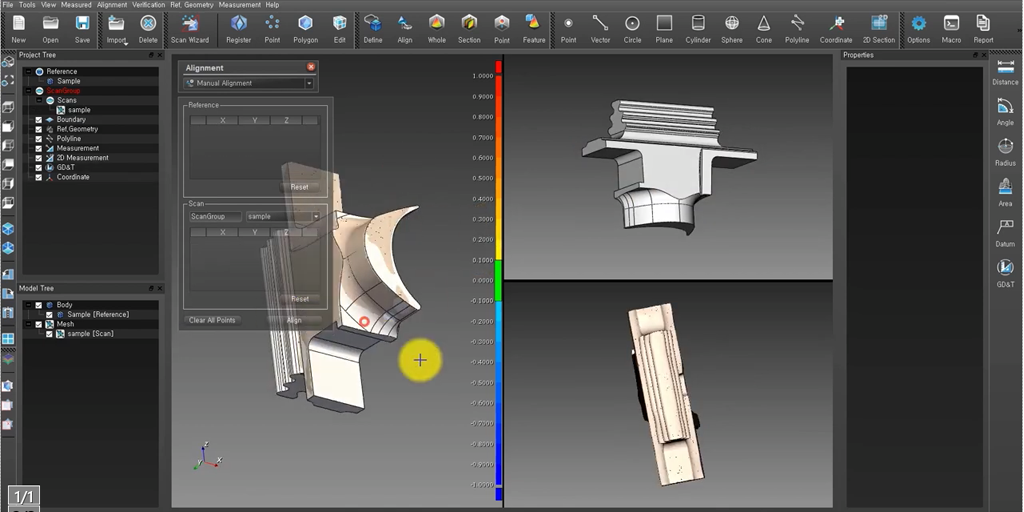

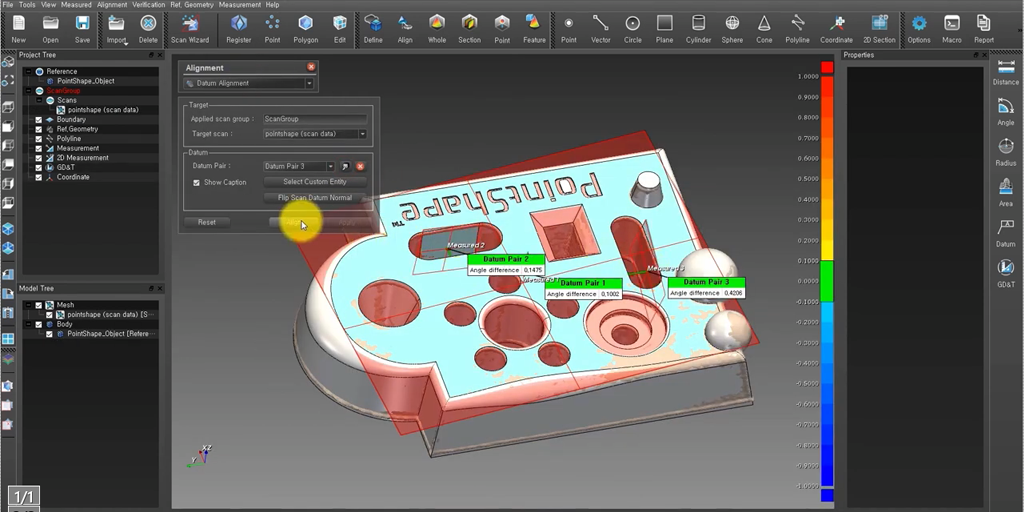

位置合わせ

3DスキャンデータとCADデータの位置合わせには8つの方法が用意されており、任意の箇所を基準にモデルを合わせることができます。

■位置合わせ方法

・初期位置合わせ:2つのデータの位置や向きを大まかに合わせる

・手動/自動位置合わせ:手動もしくは自動で合わせる

・RPS位置合わせ:複数のポイントを基準として合わせる

・データム位置合わせ:幾何形状を基準として合わせる

など

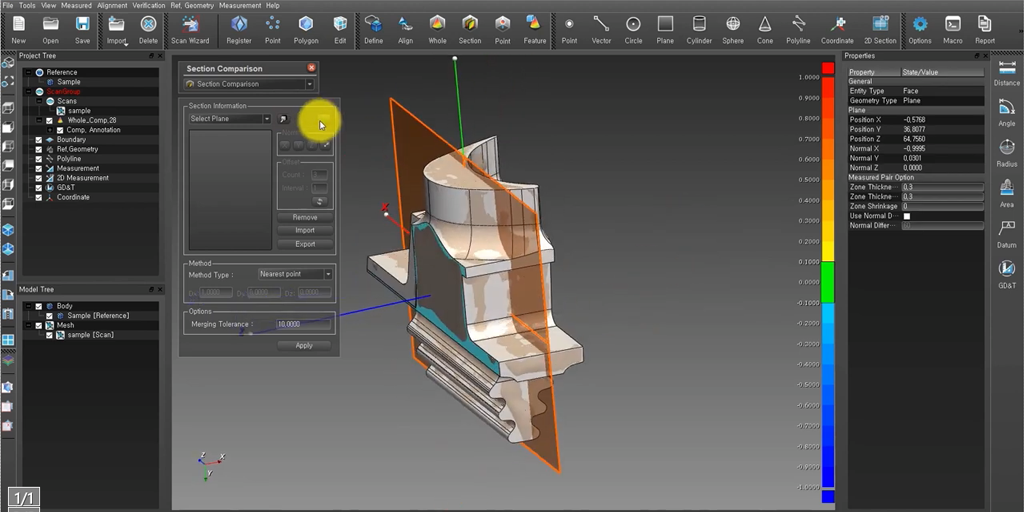

比較

スキャンデータと3Dデータを比較することができます。

ヒケや反り、歪みやうねりの発生など、目視では認識が難しい偏差を視覚的に把握することが可能です。

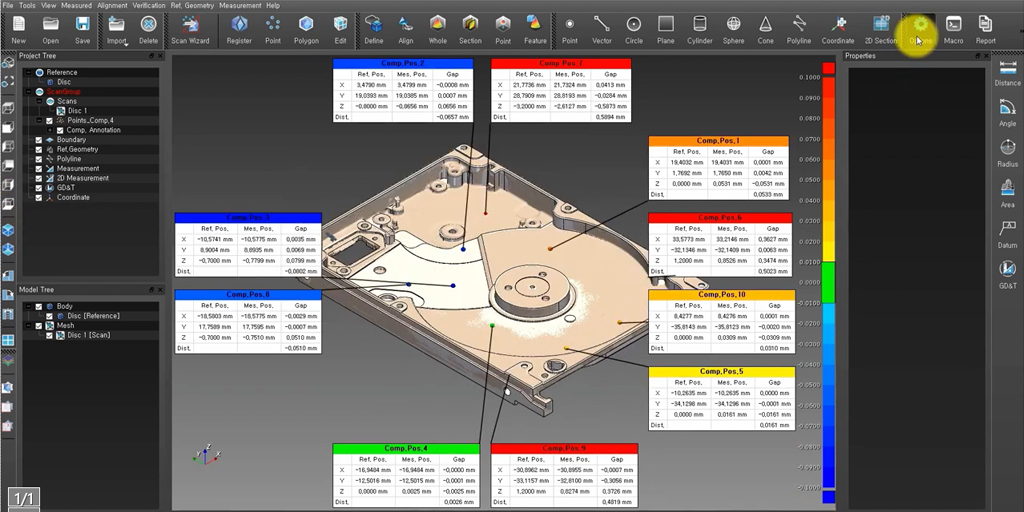

全体での比較、モデル断面での比較、ポイントごとの比較など、確認したい箇所に応じた方法で比較することができます。

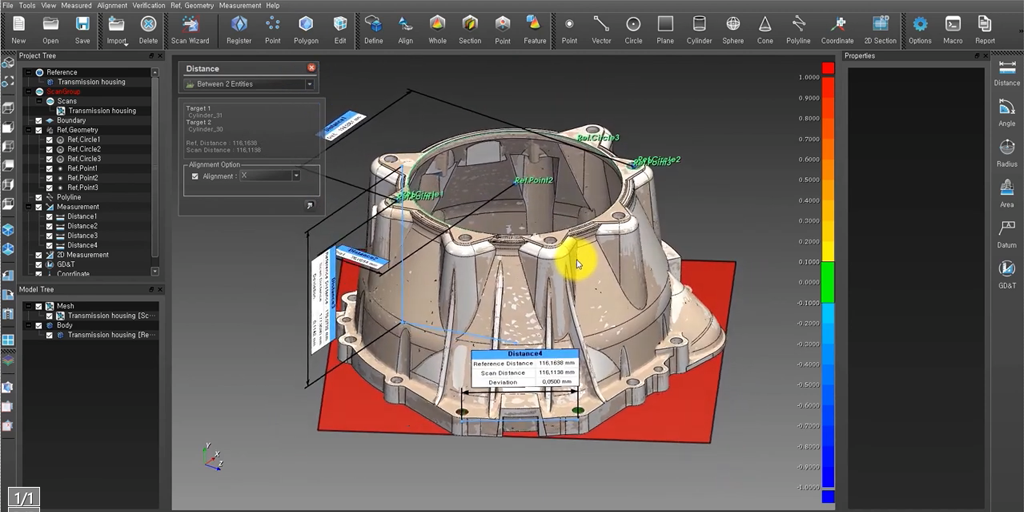

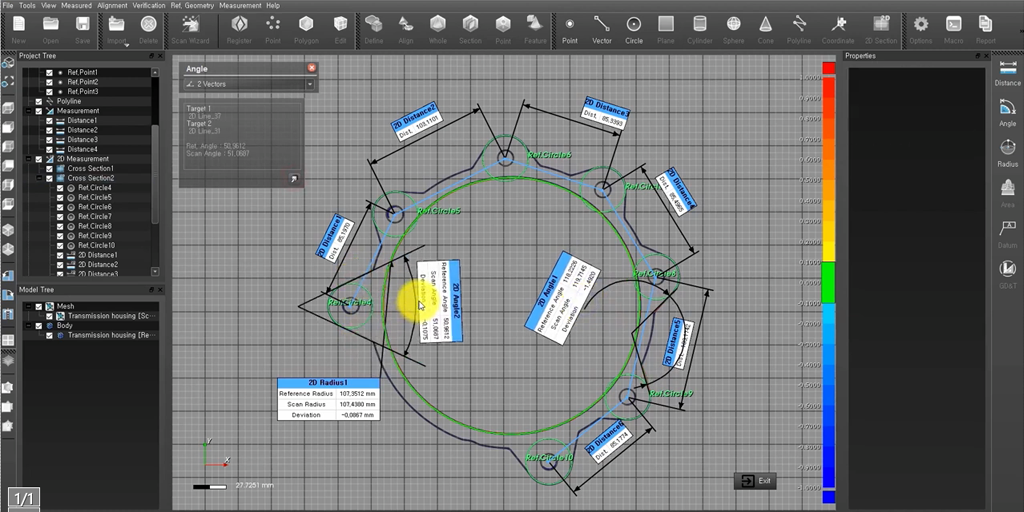

測定

スキャンデータとCADデータを組み合わせてモデルの寸法を算出します。例えば、2点間の距離や、円の半径、線分同士の角度などを計測することができます。

3Dデータ上で測定をするため、従来の測定機では測定することが難しい、曲面を含む距離や角度にも対応することが可能です。

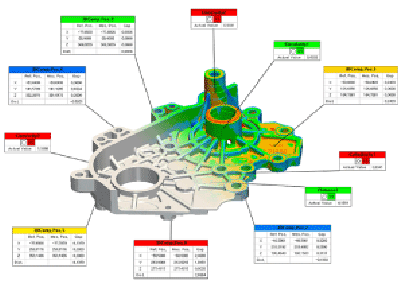

検査

モデルの幾何公差を測定することができます。検査したい箇所を選択するだけで、公差内に値が収まっているかどうかを確認できます。公差内であれば緑色、公差外であれば赤色で表示されるため、一目で検査結果を把握することが可能。また、実際に生じている偏差の程度も数値として確認することができます。

■測定可能な幾何公差

・形状公差:真直度、平坦度、真円度、円筒度

・姿勢公差:垂直度、平行度

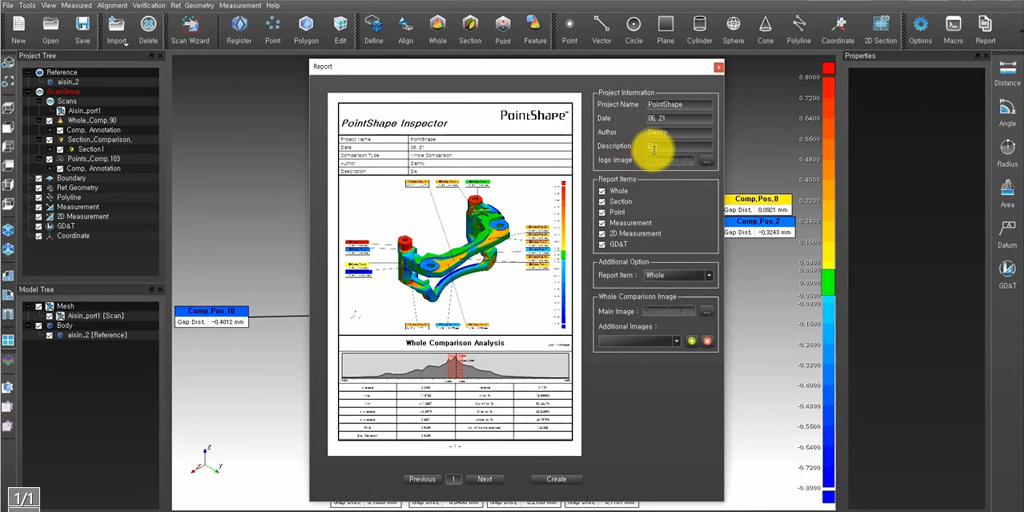

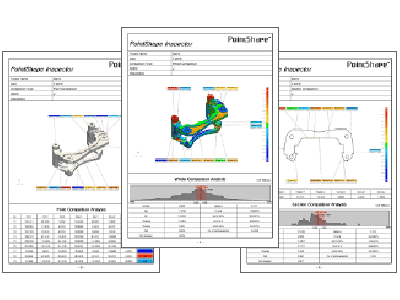

レポート出力

検査後はワンクリックで簡単に検査レポートを作成することができます。比較、寸法測定、幾何公差測定など、検査内容ごとにレポートが生成され、モデルの3D画像や、基準位置と測定位置の測定値や偏差などが記載されます。

出力はPDFとExcelファイルに対応し、スムーズに共有することができます。

スマートマクロ機能のご紹介

検査手順をテンプレート化できるスマートマクロの活用イメージをご紹介しています。今回は、スキャンデータとCADデータの位置合わせから、比較、測定までの一連の流れを自動化するマクロを作成。その後、各スキャンデータにマクロを適用し、レポートを出力しています。

スマートマクロを活用することで、同じ手順を繰り返す手間を削減できます。

曲面評価の活用イメージ

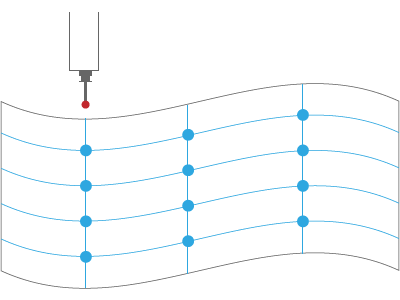

01三次元測定機だけでは対応が難しい「曲面」の評価

01

製品に含まれる曲面の評価では、多くの場合、三次元測定機で複数のポイントを測定し、CADデータと比較して数値の合否を判定しています。

しかしながら、その判定は任意のポイントでの比較によるものであり、実際に「面」として正確な評価ができているわけではないのが現状といえます。

また、設計・製造ともに進歩した3D技術の普及によって、自由曲面などの複雑な形状を持つ製品が増えていることからも、面全体での評価の重要性は今後も高まっていくと考えられます。

023Dスキャンを活用した検査で曲面を評価

02

3Dスキャナでは、三次元測定機のように任意のポイントを指定して評価するのではなく、何万ものポイントを一度で取得し、1つの形状としてモデル全体をデータ化することができます。

データ化したスキャンモデルとCADデータのモデルを読み込むことで、簡単に面全体を比較することができるため、時間や工数の削減が可能になります。

3Dスキャンを活用した検査・測定は、これまでの手法では正確に評価することが難しかった「面」の評価に最適な手法です。

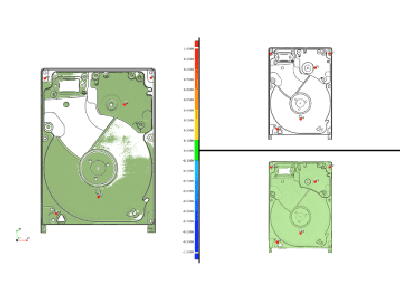

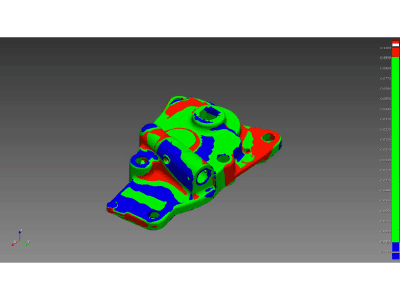

03【曲面評価活用例①】OK/NGを一目で判定できる

03

比較結果を色分けし、合否を一目で判定することができます。

例えば右図では、比較結果を3色に分け、OK/NGの箇所を視覚的に把握できるようにしています。設計モデルとスキャンモデルの偏差許容値(公差)を±0.1mmに設定して比較。許容範囲内に収まっていれば緑色、許容範囲外で設計データに比べて値がプラスであれば赤色、マイナスであれば青色で表示されるように設定しています。

曲面に発生している偏差の合否を一目で判定できるため、検査にかける時間を短縮することができます。

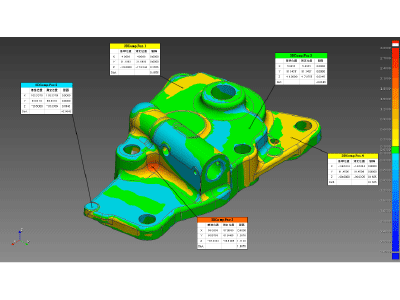

04【曲面評価活用例②】歪みの傾向を把握して、製造プロセスを改善

04

製造品は、各工程の中の様々な要素の影響を受け、歪みが発生します。しかし、その発生箇所や傾向は、ポイントの評価だけでは掴みにくいものです。

3Dスキャン検査では、合否の判定だけでなく、偏差量を段階的に色分けできるカラーマッピング機能で、歪みの発生箇所やその度合いを可視化することができます。

表面のうねりや、反り、ヒケなどの発生状況をもとに、加工条件や工具の摩耗状況、成形条件や型の設計など、工程内の要因を特定することで、よりよい製造条件への改善に繋げることができます。

システム要件

| 最小要件 | 推奨要件 | |

|---|---|---|

| OS | Windows7 | Windows10/11 (64bit) |

| CPU | Intel / AMD processor with 2.0 GHz | 3.0 GHz + and multiple cores |

| RAM | 8 GB | 16 GB + |

| GPU | NVIDIA製グラフィックカード (2GBメモリ/クロック周波数1GHz以上) | メモリ4GB/クロック周波数3GHz以上 |

| HDD | 空き容量7GB以上 | |

対応ファイル形式 CADインポート .3dxml .sat .sab .model .CATPart .CATProduct .dwg .igs .iges .ipt .iam .jt. prt .x_t .x_b .asm .par .psm .sldprt .sldasm .stp .step .vda .stl スキャンデータインポート .stl .obj .ply .dxf .pcd .las .laz .ptx .e57 .txt .asc .neu .xyz .pts .csv

カタログ