評価・解析サービス

最新技術を活用して不良や不良要因を可視化

多彩な設備で正確なデータを取得

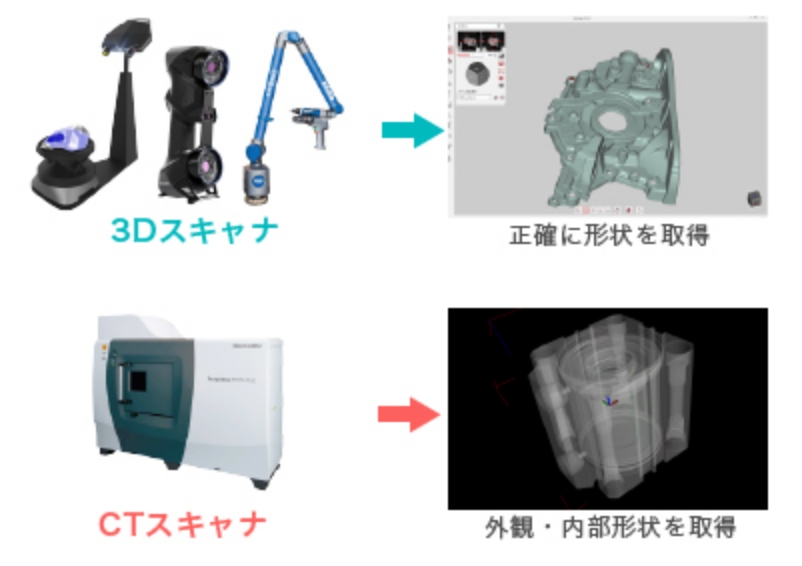

最新の技術を用いて、ワークの形状評価や非破壊検査を実施いたします。様々なサイズのワークや、材質、形状に対応可能な3Dスキャナと、アセンブリの内部状態や、製品内部の欠陥まで取得できる高出力なX線CT(CTスキャナ)を保有。多彩な設備を検査目的やワークによって使い分けることで、検査に必要な正確な3Dデータが取得可能です。

また、金型など重量の関係で動かせないワークや、セキュリティの関係で持ち出せないワークには出張スキャンに伺います。

検査活用例

成形品の形状評価

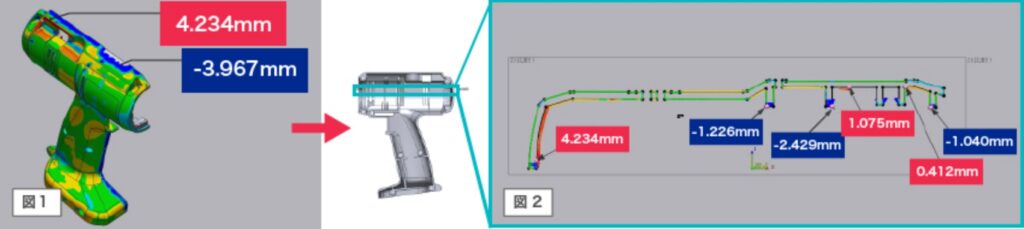

ヒケ・ソリ・収縮・スプリングバックや、曲面を含むワークなど、”点”や”線”での測定では良品・不良品の判断が困難なワークに対して3D検査は有効です。

スキャンデータとCADデータを重ね合わせることで、ワーク全体で発生している変形をカラーマッピングで視覚的に判断可能です。また、指定したポイントのCADデータとの誤差を数値化できます(図1)。偏差の大きな箇所は断面より確認することで、偏差傾向を数値で把握できます(図2)。

鋳造品の不良要因検査

01

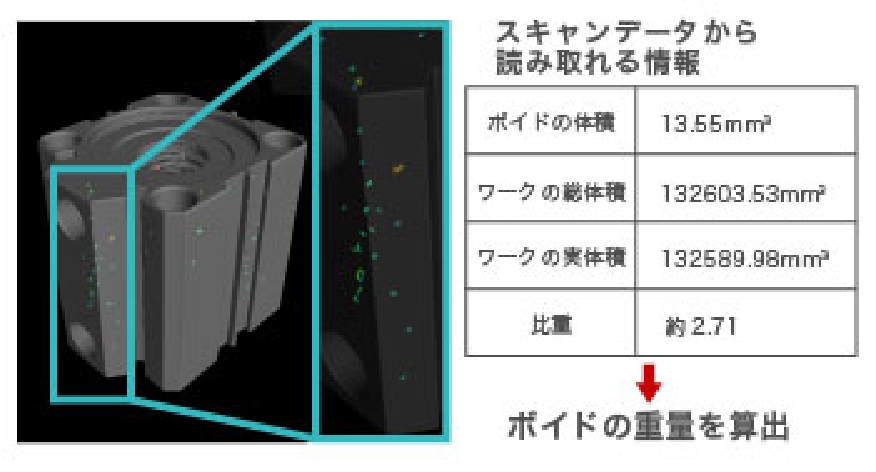

ボイドによる重量の影響を算出

ヒケ・ソリ・収縮・スプリングバックや、曲面を含むワークなど、”点”や”線”での測定では良品・不良品の判断が困難なワークに対して3D検査は有効です。

スキャンデータとCADデータを重ね合わせることで、ワーク全体で発生している変形をカラーマッピングで視覚的に判断可能です。また、指定したポイントのCADデータとの誤差を数値化できます(図1)。偏差の大きな箇所は断面より確認することで、偏差傾向を数値で把握できます(図2)。

02

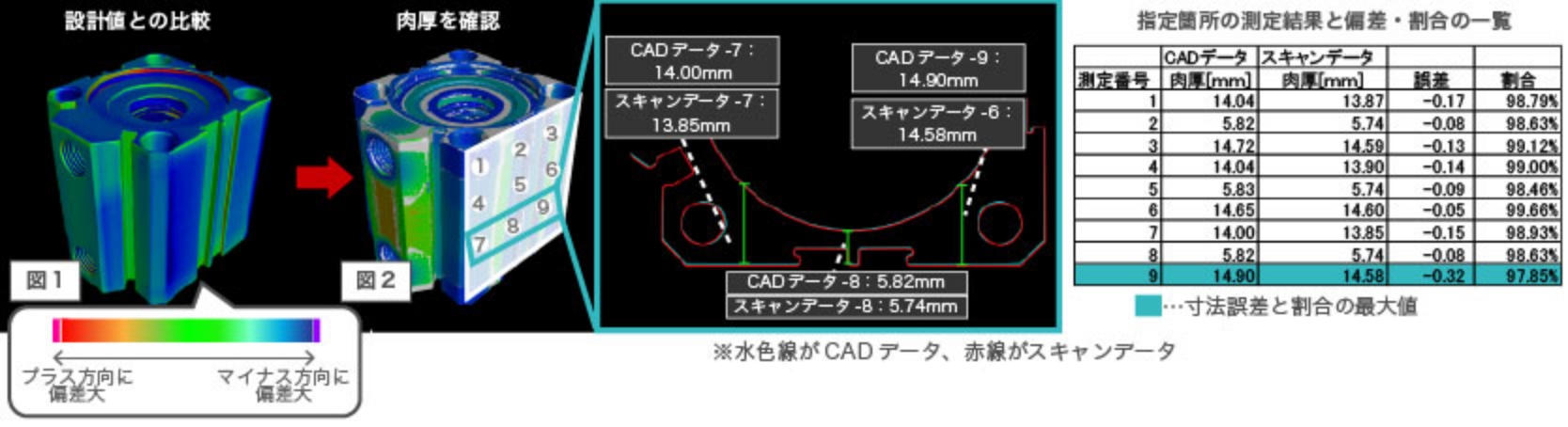

形状評価にもとづいて肉厚評価を実施

不良原因がボイド以外にもある場合は、形状評価を実施します。

スキャンデータとCADデータの形状を比較(図3)して、偏差の大きな箇所を特定します。

偏差の大きなポイントに対して肉厚をカラーマップで視覚化(図4)し、指定断面で比較することで変形傾向を詳細に把握(図3)できます。また、寸法誤差や割合を数値で把握いただけるよう表を作成いたします。

アセンブリ品の不良特定

構成部品は公差内に収められていても、アセンブリ後に不良となるケースがあります。 アセンブリされた状態のまま、不良品の動作や症状からすべての構成部品の関連性を把握し、不良要因を特定することは難しいものでした。 CTスキャンを活用することでワークを分解することなく内部構造を3Dデータとして視覚化できるため、構成部品すべての配置状況を様々な角度から把握し、早期に不良要因の特定・改善を検討可能になります。

01

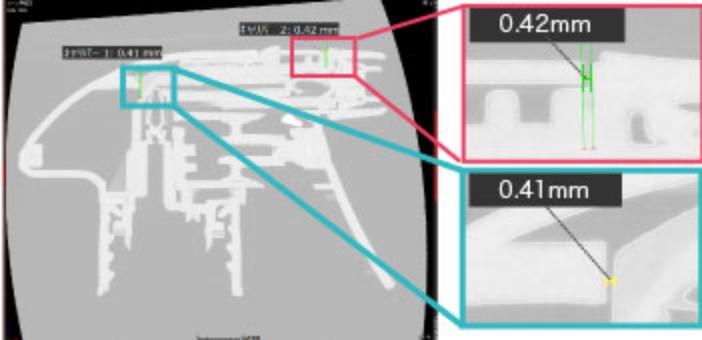

内部構造を確認して不良箇所を見つける

取得したCTスキャンデータは、複雑な内部構造を持つワークでも詳細に3Dデータ化されます。 あらゆる角度から任意の断面で観察可能になり、干渉の確認や構成部品の変形の有無など、外観からは判断できなかった問題を特定することができます。

02

不良の詳細を確認する

加圧状態での形状変化の確認、ボルトやナットの挿入具合などクリアランスや角度など数値が重要となる不良には測定を実施することで、詳細を把握できます。

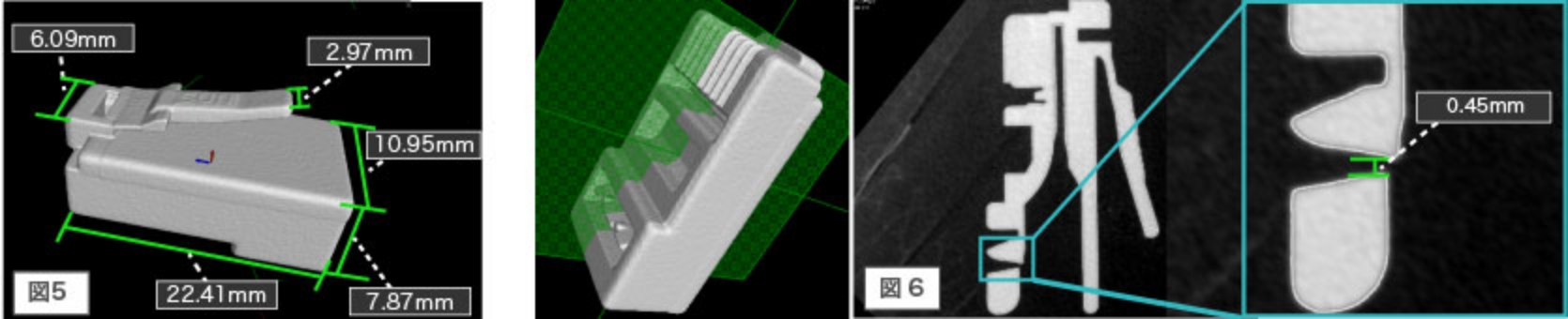

検査の人的コスト削減

検査工程では検査票を作成する必要があるなど、 設計・開発・製造工程では3Dデータの活用が進んでいますが、3Dデータを十分に活用できていません。 検査票を作図する人的コストは部品点数や測定箇所が多いほど膨大なものになります。 CTスキャン検査を活用することで、3Dデータ上で検査工程を完結させられます。検査票を作成にかかる人的コストを削減できます。 CTスキャン検査では外観検査(図5)はもちろん、ツメ・アンダー・ボス形状など従来測定が難しかった形状や、ワーク内部も測定可能(図6)です。

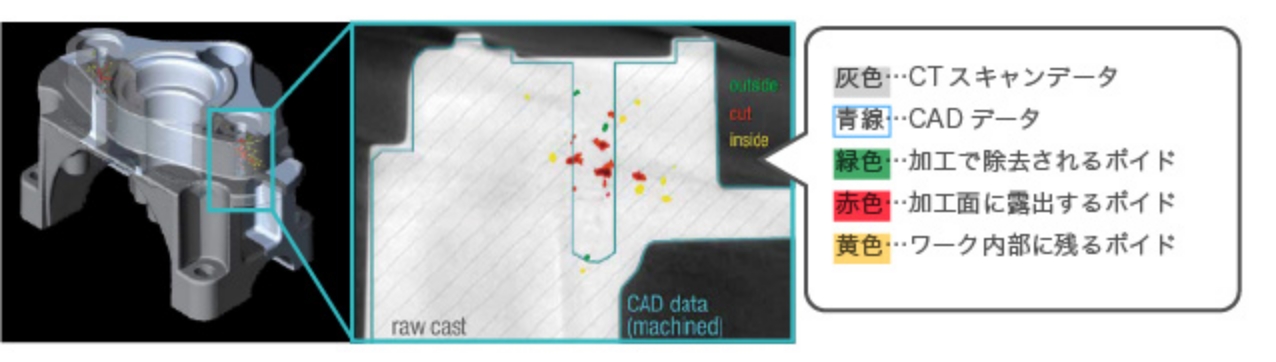

2次加工時の欠陥不良対策

鋳造品など二次加工を行うワークで課題となるのが、加工後のボイドの露出です。 不良品を次工程に回す前に自工程で検査を行うことで、次の工程で発生する無駄な工数やコストを削減できます。 ワークの内部欠陥を抽出し、2次加工で使用する最終形状のCADデータを重ね合わせることで、二次加工で取り除かれるボイド・表面に露出するボイド・ワーク内部に残るボイドをそれぞれ識別可能です。

納品形式

| レポート | |

| 画像 | jpg / png / bmp / gif |

| CTスキャンビューワ | vgl |

| 動画 | mp4 |