誰でもハイクオリティパーツをその手に

粉末焼結造形の導入はもはや現実的に

ナイロンパウダー材料をレーザで焼結し積層することで、丈夫で機能的なパーツ造形を可能にするSLS(粉末焼結) 造形方式。これまでは高額なハイエンド機が主流だったために一部のユーザのみが利用することができる技術でした。

「Fuse 1+ 30W」は、これらの概念を覆します。

扱いやすさとクオリティを両立

デスクトップクラスのコンパクトサイズにSLS技術を凝縮し、扱いやすさとハイエンド機に迫るクオリティを両立。

あらゆる業界・業種で製品開発の加速を実現する…。

それが、Formlabsの「Fuse 1+ 30W」です。

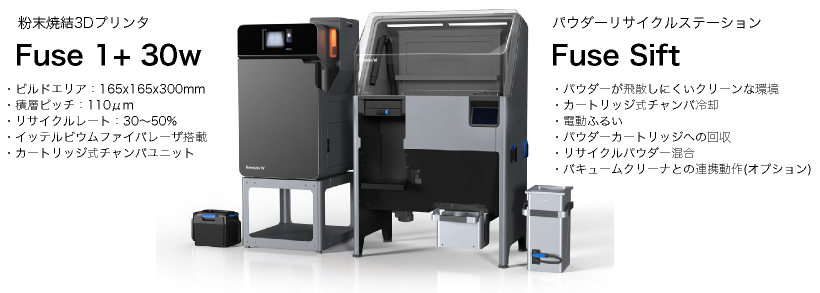

カーボン複合材対応『Fuse 1+ 30W』、パウダーステーション『Fuse Sift』

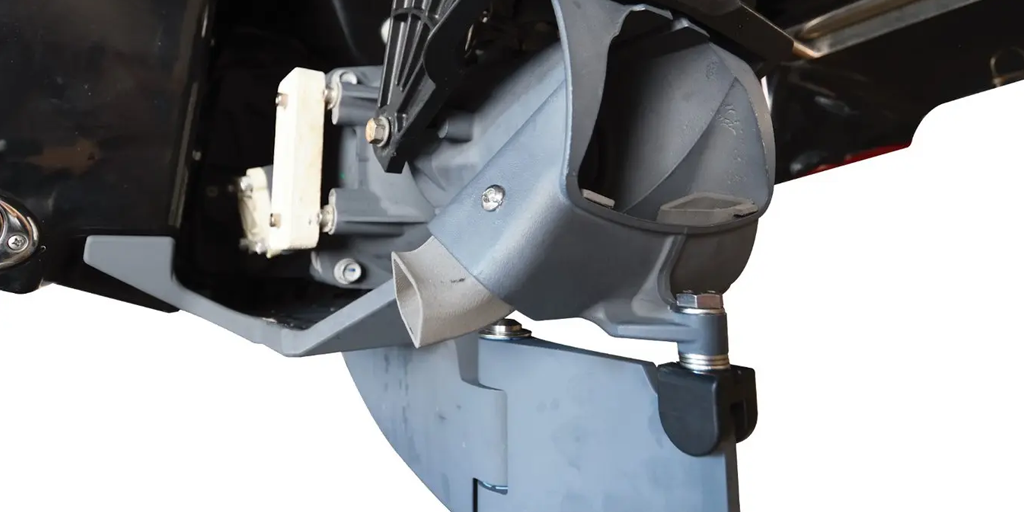

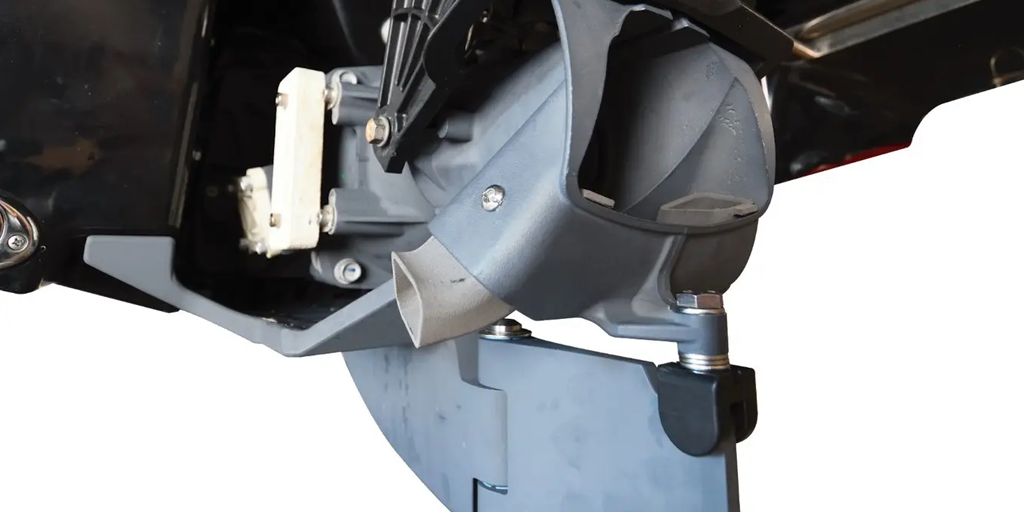

耐熱性と強度を備えたカーボンファイバ強化材料『ナイロン11CF』

『Fuse 1+ 30W』専用に開発された『ナイロン11CF』は、高い剛性と耐熱・耐寒・各種強度を発揮する『ナイロン11』に短繊維カーボンを配合し、更に機械的特性を高めた高機能材料です。

家電や精密部品はもちろん、過酷な使用環境を求められる自動車・航空宇宙産業にまで活用範囲を広げることができます。

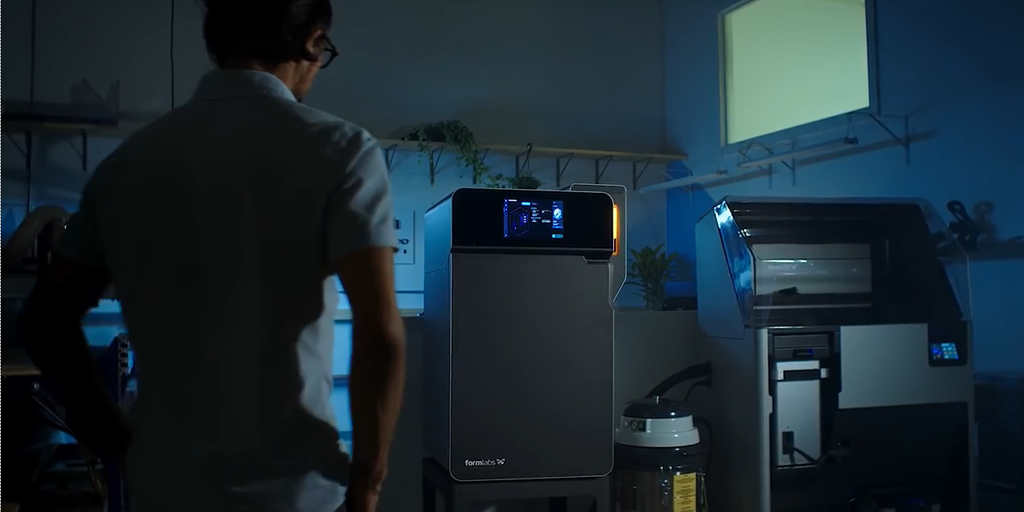

効率的でクリーン、パッケージ化された造形システム

Fuse 1+ 30WとFuse Siftの連携動作によるパッケージ化された造形システムで、効率的、且つ、クリーンな運用を可能にしました。

造形完了後はビルドチャンバユニットをFuse 1+ 30Wから取り外し、Fuse Siftにセットしてデパウダー(余分なパウダーを除去)処理をすぐに行なうことができます。

このとき、Fuse Siftの作業エリア内は陰圧されているため、パウダーがエリア外へ飛散することはほとんどありません。

また、0.3μm 粒子を99.97% 以上捕集するHEPAフィルタを搭載し、廃エアーの浄化にも配慮しています。

除去されたパウダーの回収やリサイクルのための新品パウダーとの混合もセミオート化されているため、ほとんどパウダーに触れること無くパウダーリサイクルが可能です。

作業手間や作業時間を短縮する自動処理機能「Fuse Blast」

粉末造形完了後のブラスト処理を自動で行います。Fuse Shiftにておおまかに粉をおとすだけですぐに「Buse Blast」にてブラストを開始、バスケットが回転することで粉末除去し、15分程で完了します。予めプログラムされたプリセットがあるため、細やかな設定・調整は不要です。

Fuse Blast庫内にはリンスというマイナスイオンを発生させることで、表面に粉じんを再付着することを防止し、粉っぽさのない滑らかな手触りに仕上げることができます。また、手動モードも搭載しており、サイズや形状に関わらず、モデルに付着している粉末を徹底的に除去することが可能です。この2つのモードがあることから、作業時間の短縮を促進、ニーズに合わせた除去方法をすることができます。

誰でもすぐに使えるかんたん操作

付属のソフトウェア“PreForm”にデータ(.stl/.obj)を読み込めば、材料を選択してモデルの配置を決めるだけ。ほぼ自動で造形準備が整います。

造形のための難しいパラメータ設定は必要無いので、誰でもすぐに使いこなすことができます。

材料使用量や造形予測時間の確認はもちろん、一度のジョブで効率よく多数個造形するための複数配置もクリック一つで完結します。

窒素使用の有無を選べる新設計専用材料

耐熱性と耐衝撃性・引張強度など、優れた機械的特性を持つナイロン12系パウダーとナイロン11系パウダー、および、柔軟性と強度を併せ持つエラストマ系のTPU 90Aパウダーを材料として使用します。

一般的にナイロンを焼結する際、材料が酸化してしまうためクオリティと材料特性が失われてしまいます。そのため、ハイエンド機を含む多くのSLS造形機では窒素などの不活性ガス充填設備が必要でした。

しかし、Fuse 1+ 30W専用に新設計されたナイロン12系パウダーとナイロン11系パウダーは、完全な温度コントロールにより窒素を必要とせず、材料特性を維持しながら高いクオリティの造形を実現しました。

さらに、Fuse 1+ 30Wは造形エリアが不活性ガス充填に対応しているため、窒素を充填しながら造形品質とリフレッシュレートの向上を実現する運用も行なうことができます。

サポート不要でコストと時間を圧縮

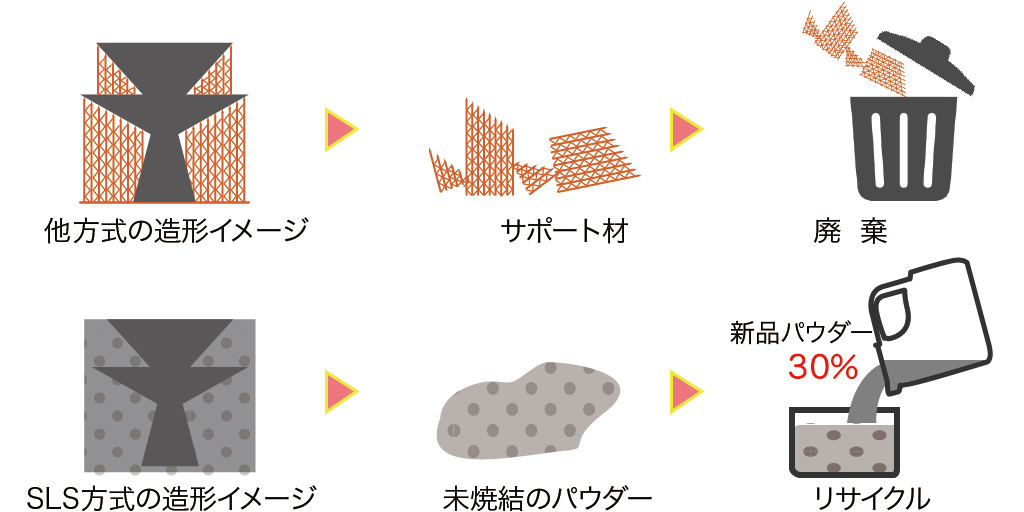

SLS(粉末焼結造形)方式では、ベッドに敷き詰められたパウダーにレーザを照射し、焼結した材料を積み重ねて造形します。未焼結のパウダーがモデルを支えるため、これまでは廃棄するしかなかったサポート材を必要としません。

造形コストの削減だけでなく、サポート除去の工程も不要になるため、人的・時間的コストの圧縮にも貢献します。

また、オーバーハングやブリッジ、内部構造や稼働部位など、サポート除去が難しくなるような複雑な形状や一体構造であっても制限なく造形することができるため、製品開発の自由度を高めることができます。

廃棄物は限りなくゼロのエコシステム

造形中、ビルドチャンバ内部は200℃近くまで熱せられるため、未焼結のパウダーも僅かながら劣化してしまい使用済みパウダーになってしまいます。

しかし、Formlabsの新しい材料設計技術により、未焼結のパウダーに約30%の新品パウダーを混ぜ合わせることで、リサイクルパウダーとして使用を続けることができます。

Fuse 1+ 30Wは、ムダのない材料運用で廃棄物がほとんど出ないエコシステムです。

※ナイロン11系の材料使用時、窒素充填しない場合はリフレッシュレートは50%になります。

デジタルファブリケーションの裾野を押し広げ、誰もがものづくりが行える世界を実現すべく活動しているFormlabs。

独自のLow Force Stereolithography(LFS)™3Dプリントと呼ばれる高度な光造形(SLA)技術を搭載した Form 3+、Form 3B+とForm 3Lに加え、SLS方式3DプリンタのFuse 1シリーズが誕生しました。

Formlabsはクラス最高の3Dプリントソフトウェアを開発し、一連の高機能材料を自社開発することで3Dプリントの限界を押し広げ続けています。

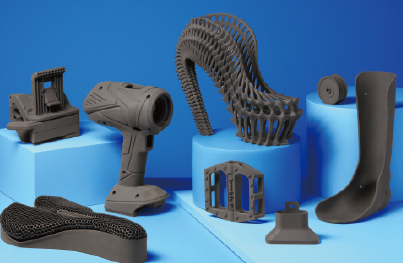

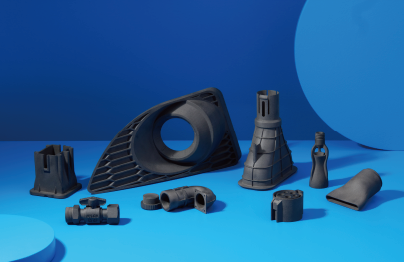

高強度・高機能なSLS 3Dプリント用材料

FormlabsのSLS 3Dプリント用材料はFuseシリーズ専用に開発されており、そのまま実装可能な部品としても使用できるほどの高品質な3Dプリントが行えます。

01Nylon 12 Powder

01

ナイロン系樹脂の特徴である剛性と耐熱性を持ちながら優れた寸法再現性とディテール表現力を実現します。

その高い汎用性から、Fuse1シリーズを運用する80% 以上のユーザが利用している最もスタンダードな材料です。

02Nylon 11 Powder

02

高い強度と靭性が求められる部品に適した材料。

Nylon12よりも柔軟性があるうえ、耐衝撃性と耐熱性/ 耐寒性に優れた機械的特性を発揮します。

03Nylon 12GF Powder

03

Nylon12 にガラスファイバを配合することにより、ディテール表現力を維持しながら剛性と耐熱性を強化した材料です。

高荷重(1.8MPa) での熱たわみ温度も向上し、熱安定性に優れています。

04Nylon 11CF Powder

04

Nylon11 にカーボンファイバを配合することで、双方の長所を兼ね備えた複合強化材料。

高い耐熱性と軽量でありながら繰り返しの衝撃にも耐える高剛性を実現します。

05TPU 90A Powder

05

高い破断時伸び率と引裂強さを両立したエラストマ系材料。

ショア高度90A( 靴のソール~キャスターのタイヤ程度)のTPU90A はゴムのようなしなやかな弾力性と硬質プラスチックのような強さを併せ持っています。

06Nylon 12 White

06

高精細で耐久性とカスタム性に優れ、コントラストが鮮やかな実製品用部品を製作できるエンジニアリング系材料です。

Nylon 12 の機能性と精細な表現力を維持しながら染色や塗装に適した白色材料です。

07Nylon 12 Tough

07

Nylon 12の表現力と強度を維持しながら、高い延性・靭性を有する材料です。20%という高いリフレッシュレートで、ランニングコスト削減にも有効です。

組み込み使用に耐えうるパーツを内製化できる!

高い造形クオリティは高いハードウェアクオリティから

クラス最大レベルの30wイッテルビウムファイバレーザとFormlabs独自新設計ガルバノメータ、さらにビルドチャンバ内の完全な温度コントロールにより、ハイエンドクラスに迫る高いクオリティを実現することができました。

これらの最新技術を意識すること無く、誰もが容易に運用することができる。

それが「 Fuse 1+ 30W」の最大の特徴です。

はじめてでも安心、かんたんオペレーション

Fuse 1+30WとFuse Siftには直感的にあらゆる操作を行うことができるタッチ式スクリーンが装備されています。

通常の造形操作はもちろん、メンテナンスが必要なときもスクリーンの指示に従って操作を進めるだけなので、誰でもかんたんに、すぐに使いこなせることができます。

また、Fuse 1+30Wのスクリーンにはビルドチャンバ内部の様子がリアルタイムで表示されるので、いつでも進行状況を確認することができ安心です。

連続造形で生産性を向上

SLSシステムでは通常、造形終了後に数時間をかけてビルドチャンバを冷却(クールダウン)しなければなりません。これは、造形物の歪み防止や材料特性維持のために必要な工程ですが、この間は造形することができないダウンタイムとなり、生産性の低下を招いていました。

Fuse 1+ 30Wは、ビルドチャンバがユニット化されておりカセット方式で容易に取り外しが行えます。この特徴を活かしビルドチャンバを追加で用意しておけば、造形・一次冷却が終わった時点でビルドチャンバを取り替えることにより、すぐに次の造形を開始することができるので、連続造形による生産性向上を図ることができます。

どんな環境にもフィットする密閉型ソリューション

Fuse Sift に『Fuse Sift Glovebox Panel』を取り付けることで、未焼結パウダーを除去する際、粉末が舞い散らない密閉環境を作り出します。

Fuse Siftは密閉型のワークステーションとなり、造形品の取り出し作業をより安全に、より快適に行なっていただけるようになります。

工具不要の日常メンテナンスもかんたんに

パウダーをレーザ焼結する際にオフガスと呼ばれる排ガスが発生し汚れの原因になります。このため一般的にSLSシステムでは光学ユニットのクリーニングが必要になってまいります。

Fuse 1+ 30Wの光学ユニットは、工具を使わずにかんたんに取り外すことができるよう設計されています。日常メンテナンスだからこそ、煩わしい手順をふまず、誰でもかんたんにクリーニングができるよう配慮されています

造形から管理まで 付属ソフトウェア「PreForm」と「Dashboard」

付属のソフトウェア“PreForm”は造形指示だけでなく、運用管理機能も優れたソフトウェアです。現在の造形状況の確認だけでなく、ビルドチャンバ内のライブ動画も確認できるので、デスクに居ながらモニタリングすることが可能です。

ブラウザ上で稼働する“Dashboard”を使えば、Fuse 1+ 30Wを含むFormlabs社製3Dプリンタを一元管理することができます。プリント中のレイヤ情報や材料の残量、プリント終了予測時刻などのリアルタイム情報の他、EメールやSMSにプリントイベントを通知する機能などにより、ネット環境さえあればどこからでも状況を把握することができます。

Fuse 1+ 30W 仕様

| Fuse 1+ 30W | |

|---|---|

| プリント方式 | 粉末焼結積層造形(SLS) |

| 造形エリア(W×D×H) | 165×165×300mm |

| 最大造形サイズ(W×D×H) | 159×159×295mm |

| 積層ピッチ | 110μm |

| 材料ホッパー容量 | 14.5リットル |

| 材料リフレッシュ率 | 30~50% |

| サポート材 | 不要 |

ハードウェア

| Fuse 1+ 30W | |

|---|---|

| 本体サイズ(W×D×H) | 645×685×1070mm(スタンド付きの場合は1655mm) |

| 推奨設置スペース(W×D×H) | 1255×1495×1870mm |

| 本体重量 | 120kg(ビルドチャンバを除く) |

| ビルドチャンバ サイズ(W×D×H) | 279×342×489mm |

| ビルドチャンバ 重量 | 11kg(パウダーで満杯にした状態で17.6kg) |

| 起動時間 | 60分 |

| 動作環境 | 周囲温度:18~28℃,周囲湿度:30%以下 |

| 内部温度 | 200℃ |

| 温度調節 | クオーツチューブ 抵抗加熱エアヒーター |

| 雰囲気処理 | 圧力調整式の二段階濾過 (交換可能な高性能粒子捕捉器(HEPA)と炭素媒体) |

| 窒素充填環境 | 対応 |

| 電力 | 100VAC, 15A(専用回路) |

| ガルバノメータ | Formlabsカスタム第二世代 |

| レーザ仕様 | イッテルビウムファイバ(定格条件10,000時間超) EN 60825-1:2014年認証 クラス1レーザ製品 |

| レーザ出力 | 最大 30w 波長1065nm 3.24mrad ビーム発散角(公称、周角) |

| レーザ焦点サイズ(半値全幅) | 247μm |

| 放射情報 | クラス1の範囲内 |

| 接続 | Wi-Fi(2.4GHz), イーサネット(1000Mbit), USB 2.0 |

| 使用可能材料 | ナイロン12, ナイロン12GF ナイロン11, ナイロン11CF TPU90A |

| コントローラ | 10.1インチの双方向性タッチスクリーン(解像度:1280×800) |

| アラート | タッチスクリーンアラートとトラッキング Dashboard経由のSMS/電子メール PCによるライブモニタリング, 先行メンテナンスアラート |

窒素充填条件

| 項目 | 条件 |

|---|---|

| 濃度 | 99.5% |

| 流量 | 0.014m3/min (0.5SCFM/147SLPM) |

| 圧力範囲 | 414~827KPa (60~120PSI) |

| 注入ガス温度 | 18℃ |

Fuse Sift仕様

| Fuse Sift | |

|---|---|

| プリンタの互換性 | Fuse 1+ 30W 専用 |

| 本体サイズ(W×D×H) | 1015×610×1545mm(キャノピーオープン時の高さ:1900mm) |

| 推奨設置スペース(W×D×H) | 2211×1220×2180mm |

| 本体重量 | 93kg(ビルドチャンバおよびパウダーをのぞく) |

| 空気濾過技術 | 交換可能なHEPAフィルタ |

| 未使用パウダー供給用ホッパーの容量 | 8.5kg(ナイロン12の場合) |

| 使用済みパウダー供給用ホッパーの容量 | 9.1kg(ナイロン12の場合) |

| 動作環境 | 周囲温度:18~26℃, 周囲湿度:30%以下 |

| 雰囲気処理 | 交換可能なHEPAフィルタ付きの陰圧フード 独立した通気システム |

| 電力 | 100VAC, 15A(専用回路) |

| 掃除機要件 | アース接地可能で静電気除去機能がある掃除機 |

| 接続 | Wi-Fi(2.4GHz), イーサネット(1000Mbit), USB 2.0 |

| 騒音レベル | 76.5dB(A)以内 |

| コントローラ | プッシュボタン付きの双方向性タッチスクリーン |

| 付属品 | ブラシ大 ブラシ小×2 パイプクリーナ デンタルピック 手袋 防塵マスク 安全メガネ 掃除機用ブラシ付きノズル 掃除機用隙間ノズル 本体運搬用ストラップ |

Fuse Blast仕様

| Fuse Blast | |

|---|---|

| プリンタの互換性 | Fuse 1+ 30W/他社製樹脂PBF(粉末)3Dプリンタ |

| 本体サイズ(W×D×H) | 1000×750×1750mm |

| 推奨設置スペース(W×D×H) | 1450×1500×2100mm |

| バスケット内直径 | 450mm / 17.7” |

| 開口部直径 | 345mm / 13.6” |

| バスケットの深さ | 250mm / 9.8” |

| 本体重量 | 164kg(ブラストメディアを除く) |

| 空気濾過技術 | 交換可能なHEPAフィルタ |

| メディア用ホッパー容量 | 8.3リットル(200〜300µmのガラスビーズ13kg分に相当) |

| 廃棄用ホッパー容量 | 10.6リットル |

| 動作環境 | 周囲温度:10〜36℃ |

| 空気処理 | 交換可能なHEPAフィルタ付きの陰圧 独立した通気システム |

| 電力 | 100VAC, 6A(専用回路不要/集じん機と同回路使用可) |

| 集じん機要件 | 集じん機不要 |

| 接続 | Wi-Fi(2.4GHz), イーサネット(1000Mbit) |

| 騒音レベル | 75dB(A)未満 |

| コントローラ | インタラクティブタッチスクリーン、手動操作用のフットペダル |

| 付属品 | 造形品移管用容器 制御ペダル ESDリストストラップ M7用ソケットレンチ ブラスト用オリフィス管(3mm) ブラスト用オリフィス管(4mm:装備済み) T-20ドライバー フロアマット |

ソフトウェア

| ソフトウェア | |

|---|---|

| プリント準備 | PreForm |

| システム要件 | Windows 8(64bit)以上 Mac OS X 10.12以上 OpenGL 2.1 4GB RAM(8GB推奨) |

| ファイル入出力 | 入力: STLまたはOBJ, 出力: FORM |

カタログ

資料ダウンロード

マルスゴ

回収材料を100%リサイクルできる 環境・コストに優しい3Dプリンタ

「Fuse 1」は廃棄材料をほぼゼロに抑えSDGsを見据えた環境にもユーザーにも優しい運用ができるすごい3Dプリントシステムなのです。 一般的な3Dプリンタによる製造では必ず「サポート材」が必要となり、サポートに使われた材料は廃棄するしか無いのですが、「Fuse 1」は回収した使用済み材料を100%リサイクルし運用できるのです。

【こんな人におすすめ】

・ムダを省いて効率的かつ環境にも配慮した製造をしたい

・とにかくカンタン手軽に3Dプリントしたい

・組み込んで使えるような機能性の高いパーツを造りたい

TDSダウンロード

フォームが表示されるまでしばらくお待ち下さい。 恐れ入りますが、しばらくお待ちいただいてもフォームが表示されない場合は、こちらまでお問い合わせください。お問い合わせ