すべての人に、金属3Dプリンタ活用の機会を

金属3Dプリンタを活用した新しいものづくりを、2CREATEでスモールスタート

2CREATEは、独自のレーザ技術と革新的な造形システムの採用により、これまでの⾦属3Dプリンタの導入課題であった高額な導入コストを大きく削減した⼩型の⾦属3Dプリンタ(⾦属造形機)です。

より多くのお客様に「⾦属3Dプリントによる新しいものづくりに挑戦して頂きたい」という想いを込め、スモールスタートが可能な2CREATEが誕生しました。

コンパクト&優れたコストパフォーマンス

広い面積と厳重な設置環境が必要という金属3Dプリンタのイメージを覆し、コンパクトサイズの筐体に最新技術を凝縮したな小型ワーク向け金属3Dプリンタです。

初期導入コストを1/3~1/4程度に抑え、保守不要の低ランニングコストも実現し、優れたコストパフォーマンスを発揮します。

オープンコンセプトによる柔軟性

レーザ出力やスポットサイズなど、使用する金属材料に合わせて独自パラメータを設定し造形することができるオープンコンセプトを採用しています。

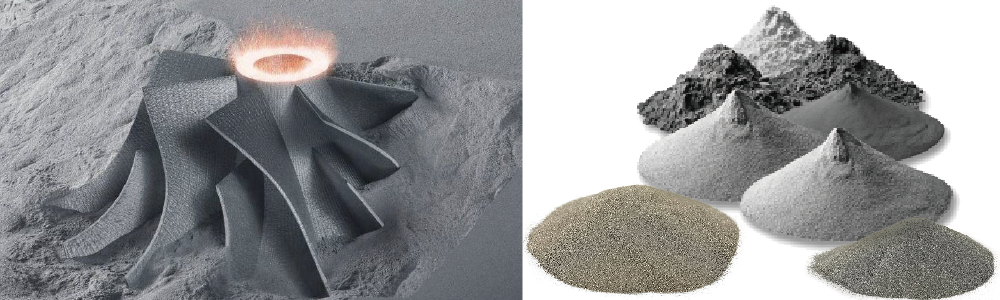

これにより、メーカー指定の専用材料ではなく市販の産業用金属粉末(粒径15~45μm)を材料として使用することが可能となり、運用コストを抑えながら活用範囲を無限に広げることができます。

アルミやチタンなどの活性金属に対応

窒素・アルゴンによる不活性ガス充填に対応したビルドチャンバを装備しています。

気密機構や排気機能など安全性にも配慮したチャンバと、オープンパラメータによる条件設定との組み合わせにより、ステンレスやニッケルなどの非活性金属だけでなく、アルミやチタンといった活性金属のプリントも行なう事ができます。一台であらゆる金属に対応することができるオールラウンドな金属3Dプリンタです。

スピードと品質を維持する信頼の構造

独自の円形リコータ採用で省スペース化を実現

2oneLab 2CREATEが省スペースを実現できた理由のひとつがこのコンパクトな造形システムです。

回転式のリコートシステムにより往復運動を無くし、装置の省スペース化と造形スピードの高速化を実現しました。造形品質に大きく影響を与えるリコータにはラバーブレードを採用し、高密度で機械特性の高い製造を可能にしました。

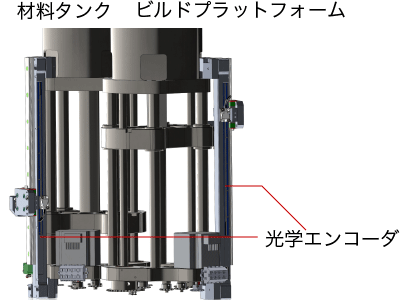

高分解能フィードバック方式リニアを標準装備

材料タンクおよびビルドプラットフォームの駆動制御は、均一な材料供給や積層ピッチに影響する重要な機構です。2oneLab 2CREATEは、高分解能(1μm)の光学式エンコーダによるフィードバック方式を採用し、それぞれの位置の自己保持機能を高めており、リコート動作時に発生するわずかな圧力や振動による影響を最小限に抑えます。

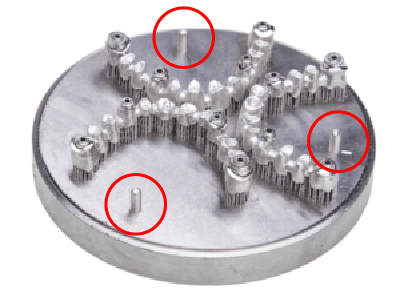

テーブルから外してそのまま次の工程へ

切削加工など二次加工が必要な場合は、ビルドプラットフォーム上に特定の位置マーカーを造形することができます。

これを利用し、ビルドプラットフォームの座標とCNC加工機の座標を同期させることにより、位置検出のための工程を短縮することができます。

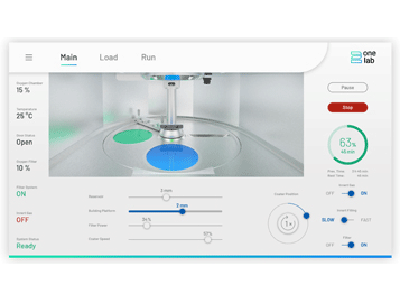

大型タッチパネルでシンプルな操作と稼働監視

機械制御のための大型タッチパネルでデータ選択から造形開始までの基本操作を3ステップで完了。

アイコンベースで直感的に操作でき、機械の状態を一目で把握できる画面構成で誰でもかんたんに操作できます。

また、プリント中のステータスをログデータとして保存可能で、蓄積した統計情報の活用やプロファイルの調整・更新に活用可能です。

安心・安全を標準装備

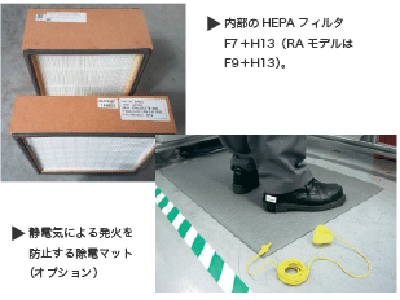

2oneLab 2CREATEはEU諸国で指令されている防爆対策ATEX指令に準拠した安全対策が取られています。

機械内部にはクリーンルームなどでも使用されている集塵HEPAフィルタを搭載。総合捕集効率99.95%以上の性能を誇り、外部の集塵装置を用意しなくても運用可能です。付帯設備の導入コストを抑え、安全な設備運用を実現しました。

また、ビルドプラットフォーム付近だけでなく、造形チャンバ内全体を不活性ガス(窒素/アルゴン)で満たし酸素を遮断、爆発の危険性を排除するとともに、金属3Dプリンタとしての造形品質の安定化を実現しました。

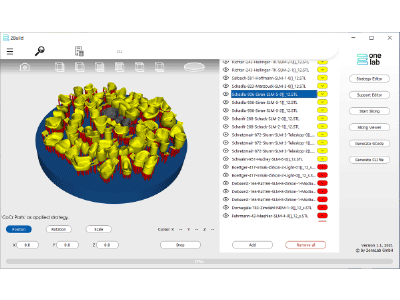

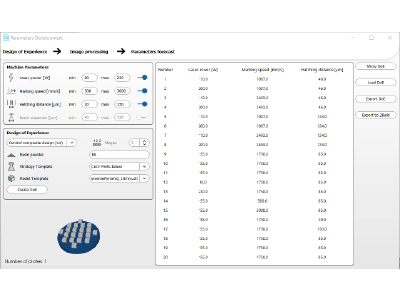

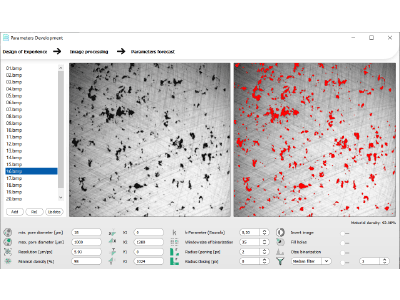

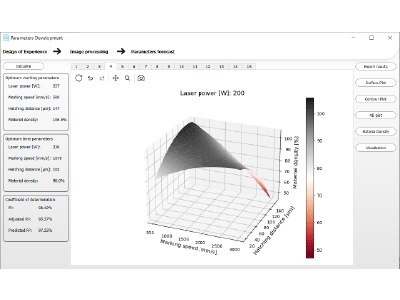

高度なパラメータも容易に!専用CAM「2BUILD」

2oneLab 2CREATEに付属の3DプリンティングCAM「2BUILD」は、3D金属プリントを更に容易に実行するための機能が装備されています。

造形モデルのネスティングや自動/手動サポート設計はもちろん、画像診断を利用した金属材料ごとに異なるパラメータ開発機能まで実装されています。

これにより、オープンパラメータのメリットを最大限に活かした高度で高品質な製品製造を支援します。

技 術 資 料

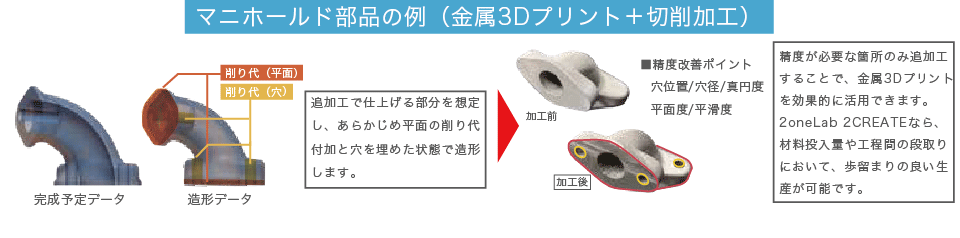

切削ノウハウと併用した活用で精度を確保

金属造形機の普及化によりこれまでの金属加工ノウハウや金型製作スキルの需要が減ってしまうのではないかと考える方もいるかもしれません。

しかし、金属3DプリンタCADデータさえあれば複雑な形状の造形が可能ですが、造形直後の造形物の寸法精度は±数100μmとなり、切削加工のような精度は実現できません。

そこで、既存の切削加工ノウハウと併用することで、金属造形が得意とする複雑な形状の造形と、苦手な精度面の解消が可能です。これまでの設備やノウハウと併用した運用により、要求精度の高い金型などへの活用も可能です。

造形から切削から段取りの流れ

上記マニホールドの例を順を追ってご紹介します。

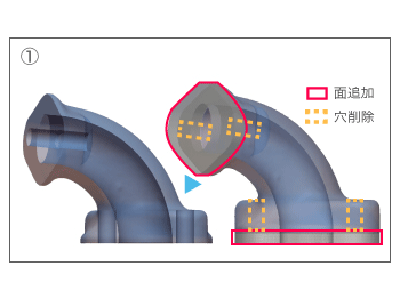

01精度が必要な箇所を把握

01

勘合部分や取り付け面などは、あらかじめ削り代を設け、切削加工で精度を出します。

今回のモデルの場合、精度が重要な箇所は取り付け面と穴位置および穴径です。それぞれ切削加工にて仕上げるため、平面のオフセットと、穴埋めの編集後、STLに書き出し造形します。

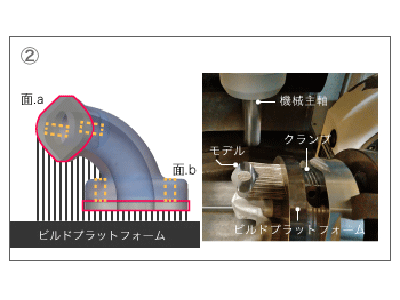

02切削加工の段取りを検討

02

モデルの形状やサイズ、サポート付加位置などから、切削加工の段取りを検討します。

今回の場合は、ビルドプラットフォームに取り付けたまま、まず面.aの平面と穴を加工します。同時に、除去可能なサポートが可能であれば合わせて切削します。

ビルドプラットフォームは円形ですが、位置マーカーを造形しておくことで座標を同期させることにより、切削加工時の加工原点の設定がスムーズに進められます。

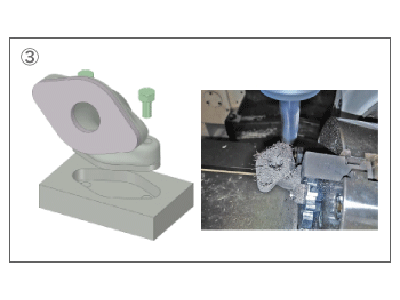

03治具を用いて固定

03

造形物をビルドプレートから取り外し、面.bの加工をします。面.aで加工した平面・穴を使用し、モデルを保持するため図③のような治具を用いて固定します。

このように、サポート量と切削時の負荷を考慮し、モデルの固定方法を検討しておくことも、切削加工で精度を確保するため重要なポイントです。

2CREATE 機械仕様

| 機械仕様 | 2oneLab 2CREATE | |

|---|---|---|

| レーザタイプ | Ybファイバレーザ 250 W | |

| レーザ波長 | 1070(±10) nm | |

| レーザクラス | クラス1(装置として) | |

| レンズ | F-θレンズ | |

| 走査スピード | 早送り:20 m/s, 造形中:6 m/s | |

| レーザスポット径 | 40 μm | |

| レーザ繰り返し精度 | X=15 μm, Y=15 μm, Z=15 μm | |

| 造形サイズ | Ø 100 × h100 mm | |

| 造形プラットフォームサイズ | Ø 110 mm | |

| リコータ | 回転式リコータ | |

| 最小造形サイズ | X=80 μm, Y=80 μm, Z=20 μm | |

| 積層ピッチ | 20 ~ 100 μm | |

| 対応材料粒径 | 15 - 45 μm | |

| 造形可能な金属性質 | スチール、マルエージング鋼、インコネル、ハステロイ、チタン、アルミ、銅 等 | |

| 電源 | 単相 230 V / 16A 50/60 Hz | |

| 充填ガス | 窒素/アルゴン | |

| 冷却方式 | 空冷方式 | |

| 本体寸法 | 717 mm × 858 mm × 1794 mm ※本体寸法外周に900mmの作業スペースが必要 |

|

| 本体重量 | 430 kg | |

| CAMソフトウェア | 2BUILD | |

| 入力ファイル形式 | STL, STEP, IGES, OBJECT | |

| 入力インターフェイス | イーサネット | |

| 再利用システム | オプション | |

| 材料充填 | 手動 | |

| 認証 | CEマーク | |

弊社取り扱い中の金属

2oneLab 2CREATEは詳細な造形設定を任意に作成可能ですので、様々な一般産業金属粉末の造形が可能です。

現在お取り扱い中の金属材料は以下の材料です。

| 合金種別 | 特徴 | 用途例 |

|---|---|---|

| SUS316L相当 | 高耐食性 | 耐食部品 |

| SUS630相当 | 高耐食性・高強度 | 耐食部品・耐食金型 |

| マルエージング鋼相当(Coフリー) | 高強度・高靭性 | 耐疲労バネ・金型 |

| インコネル718相当 | 耐熱性・耐食性・耐酸化性 | 原子力産業・航空機部品 |

| インコネル625相当 | 耐熱性・耐食性・耐酸化性 | 原子力産業・航空機部品 |

| ハステロイ276相当 | 超耐食性 | 耐食部品 |

| 銅合金 CuZr | 熱伝導性・電気伝導性 | 電子機器・特殊電極部品 |

| チタン Ti-6Al-4V | 軽量・高強度・高耐食性 | 原子力産業・航空機部品・医療 |