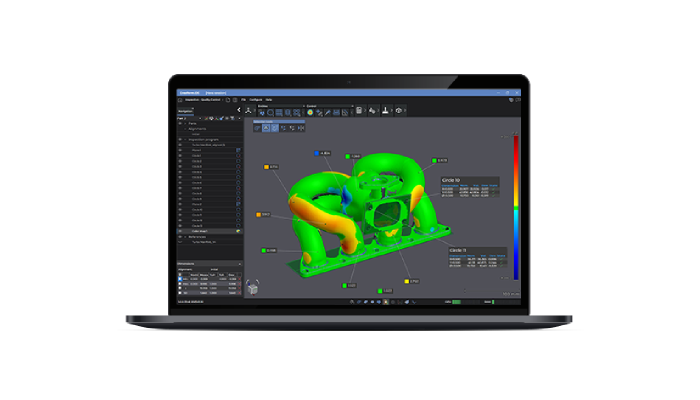

品質管理・品質保証のための検査・解析ソフトウェア

Inspectionは、品質管理や品質保証の現場で活用できる強力な3D検査ソフトウェアです。エンジニアリング上の要件に基づいて、寸法の測定や比較、レポート作成などを正確かつ効率的に行うことができます。

シンプルな寸法チェックから、検査プログラムの構築まで、様々な検査ワークフローに対応できる柔軟性があり、測定精度やGD&T(幾何公差)などの品質要求をしっかり満たすことができます。

世界中の多くのユーザーがその使いやすさと高い性能を評価しており、優れた3D検査ソフトウェアとして高く支持されています。

優れた機能の数々で読み込みからレポート出力まで簡単に実施

STEP1 : データの取得

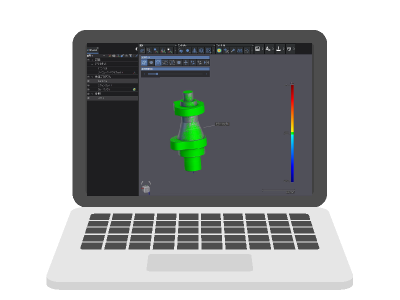

3Dスキャンで取得したメッシュデータは、Inspectionに直接読み込んで解析に使うことができます。Inspectionは「Creaform.OS」上で動作するため、Creaform社製の3Dスキャナを使用している場合、スキャン後にワンクリックでデータをInspectionへ送ることができ、エクスポート作業なしでスムーズに進行できます。

他社製スキャナを使う場合も、メッシュデータをSTLやOBJ形式でエクスポートすれば、Inspectionに取り込んで使用することが可能です。

STEP2 : 参考データのインポート

Inspectionでは、製品の不具合や形状の違いを正確に把握するために、CADデータや他のメッシュデータをインポートして、スキャンデータと直接比較することができます。

IGESやSTEPなどの中間フォーマットに対応しており、CADモデルや基準メッシュを参照として使用することで、より確かな検査が可能になります。

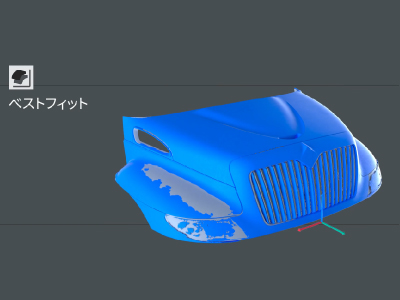

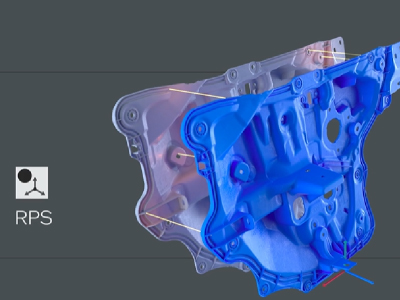

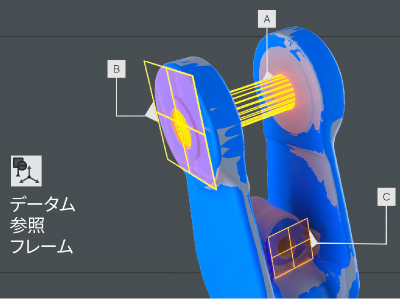

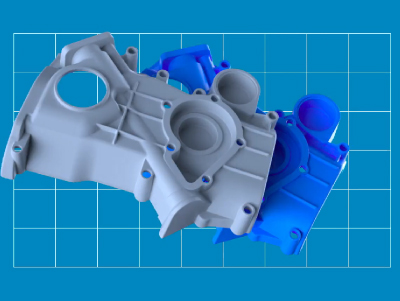

STEP3 : 位置合わせ

製品検査では、対象物が計測座標系内でどの位置・向きにあるかが非常に重要です。

Inspectionには、高精度な位置合わせ機能が備わっており、スキャンデータとCADデータを簡単かつ正確に重ねることができます。

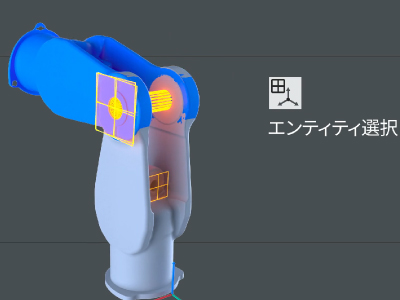

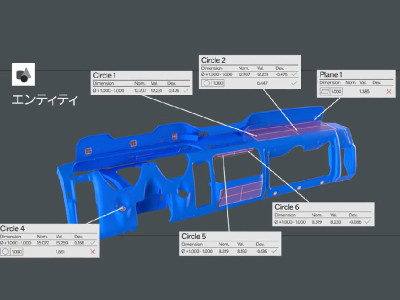

形状をもとに自動で位置合わせを行う「ベストフィット」や、特定の形状要素を選んで合わせる「エンティティ指定」など、検査内容に応じて柔軟に対応できます。

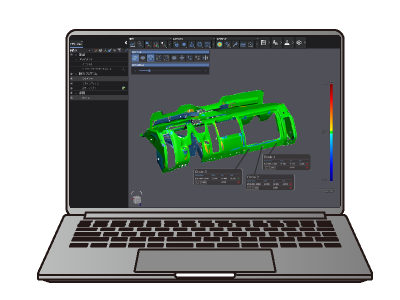

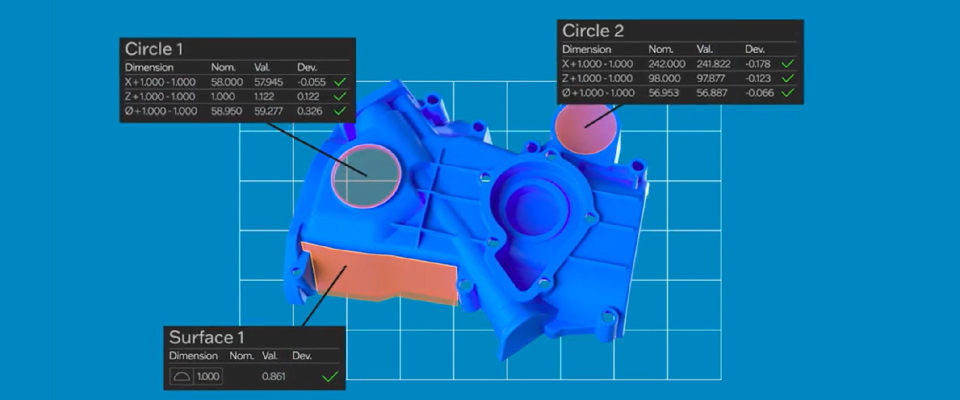

STEP4 : 解析

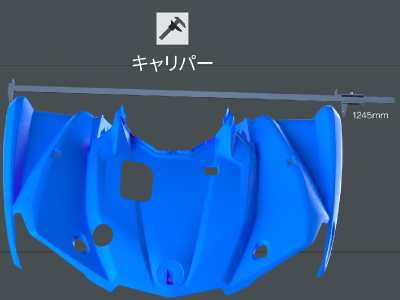

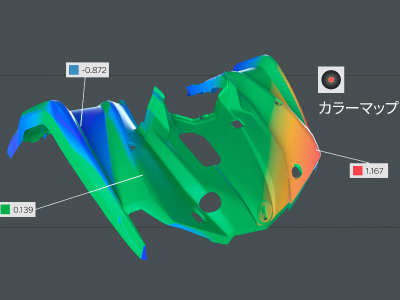

読み込んだスキャンデータと参照モデルをもとに解析を行います。対象物の表面形状に対するズレをカラーマッピングで視覚的に確認したり、任意のポイント間の寸法を測定したりと、製品の状態を効率よく把握することができます。

画面上のガイドに沿って操作を進めていくだけで、設計データとの違いや製造上の問題点を明確にすることが可能です。

STEP5 : レポート

測定や解析によって取得した結果は、PDFやExcel、CSVなどの形式で簡単にレポートとして出力することができます。

検査内容や解析結果を整理し、自社の運用に合わせたフォーマットでレポートを作成・共有することが可能です。報告書のレイアウトや内容も柔軟にカスタマイズできるため、社内基準や取引先の要求に応じたドキュメント作成にも対応できます。

用途に合わせて選べる2つのバージョン

Inspection - Quality Controlの機能

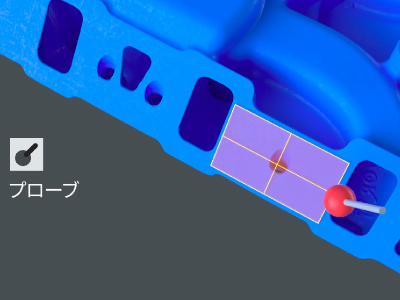

01単点検査(プロービング、写真測量)

01

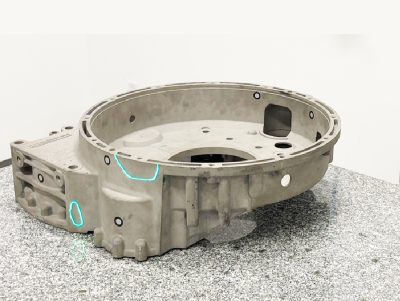

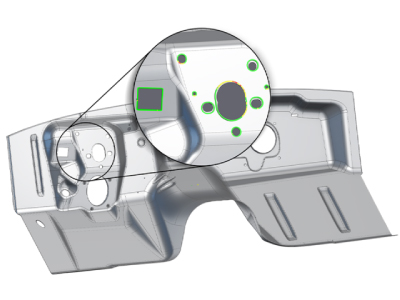

Quality Controlでは、3Dスキャンによる全体形状の検査だけでなく、プロービングやフォトグラメトリー(写真測量)による単点での測定にも対応しています。Inspectionはこれらの複数の計測モードをシームレスに統合しており、用途に応じて柔軟に使い分けることができます。

これにより、スキャンが難しいエッジや穴、狭い箇所なども高精度に測定でき、製品の特定部位に対して信頼性の高い検査が可能になります。

02複数部品の検査

02

複数の部品をまとめて効率的に検査することが可能です。類似形状の部品を一括で読み込み、同じ検査テンプレートを適用することで、検査作業を標準化しながら短時間で処理できます。個々の部品ごとに自動で測定結果を記録し、偏差の傾向やばらつきを確認することもできるため、ロット単位での品質評価や工程内検査に最適です。

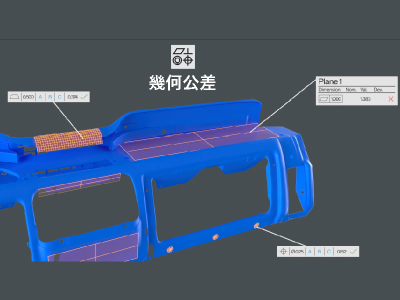

03幾何公差の測定

03

2次元、または3次元形状のGD&T(幾何公差)評価に対応しており、製品の幾何学的な正確さを公差に基づいて定量的に検証することができます。真直度、平面度、円筒度、位置度などの主要な公差記号に対応しており、設計図面に基づいた厳密な品質管理を実現します。

2Dビューでの図面ベースの評価だけでなく、3Dモデル上での空間的な偏差確認も可能なため、より直感的に問題箇所を把握できます。

Inspection機能比較表

| ソフト仕様 | Inspection-Analisis | Inspection-Quality Control |

|---|---|---|

| IGES/STEP CADファイルのインポート | 〇 | 〇 |

| 単点検査(プロービング、写真測量) | - | 〇 |

| メッシュ検査(スキャン) | 〇 | 〇 |

| 充実した部品位置合わせツールセット | 〇 | 〇 |

| 包括的な寸法検査ツールセット | 〇 | 〇 |

| レポート作成ツールセット | 〇 | 〇 |

| 複数品の検査 | - | 〇 |

| 2D&3D GD&T | - | 〇 |

| 取得認証 | NIST | NIST |

| Sheet Metal Add-on | 〇 | 〇 |

Inspectionには、業界ごとの用途に合わせて使える専用モジュールが用意されています。これらを組み合わせることで、より現場に即した機能が追加され、検査作業をさらに効率よく進めることができます。使うシーンに合わせて柔軟に対応できるのが大きな特長です。 Sheet Metal Add-onは、高度な画像処理アルゴリズムを搭載し、環境やユーザーの影響を受けにくい柔軟かつ安定した計測結果を提供します。これにより、薄板や複雑な板金部品の形状検査においても高精度な測定が可能となり、ユーザーは信頼性の高い検査レポートを作成できます。操作もシンプルで扱いやすく、板金部品の品質管理に最適な機能を備えています。活用する業界に特化した専用モジュール

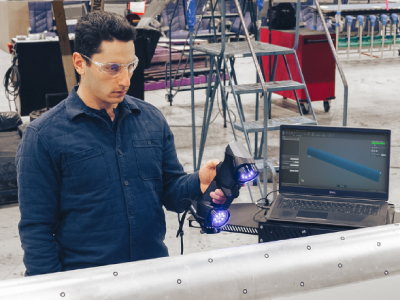

NDT(非破壊検査)業界向け

VXintegrityはNDT業界向けに特別に設計された4つのソフトウェアモジュールで構成され、すべての分析機能とツールを直感的で使いやすい作業環境に統合した、強力なNDTソフトウェア・プラットフォームです。また、NDTの知識と市場情報を組み合わせることで、解析とレポートの質をより高いレベルへ引き上げます。

①パイプライン検査モジュール

腐食やへこみ、シワといった機械的損傷を対象とした実証済みの非破壊検査(NDT)向け3Dスキャンソリューションです。これにより、サービス企業やパイプライン運営会社がパイプラインの健全性を維持し、公共の安全を確実に守ることが可能となります。効率的で信頼性の高い検査が行えるため、保守管理の高度化に貢献します。

②AEROSPACEモジュール

AEROSPACEモジュールは、航空機の評価および航空機表面のへこみ損傷特性評価に特化した専用の3D可視化ソフトウェアです。従来の検査方法に比べて高精度かつ高速な測定を実現し、オペレーターの影響を最小限に抑えながら信頼性の高い結果を提供します。また、最終レポート作成にかかる時間も大幅に短縮されるため、航空機のメンテナンス効率向上に貢献します。

③プラント検査モジュール

プラント検査モジュールは、曲面を含む複雑な形状の厚さ損失を高精度で評価できる機能を備えており、人的ミスのリスクを大幅に低減します。メンテナンス作業に際して設備の稼働停止が必要かどうか判断しやすくなります。信頼性の高い検査結果によってメンテナンス計画の最適化を支援します。

④予防保守モジュール

予防保守モジュールは、時間の経過とともに変化する損傷の特徴を正確に捉え、追跡・比較するために必要な高い精度と低ノイズレベルを備えています。形状や厚さのわずかな変化も検出できるため、効果的なメンテナンス計画の策定に役立つ、業界屈指のNDT技術です。

フォームが表示されるまでしばらくお待ち下さい。 恐れ入りますが、しばらくお待ちいただいてもフォームが表示されない場合は、こちらまでお問い合わせください。お問い合わせ