プログラム時間の削減でリードタイムを短縮

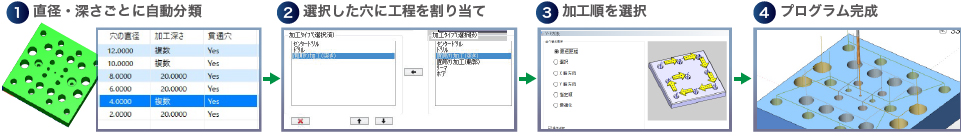

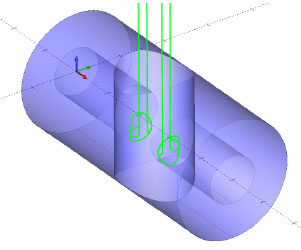

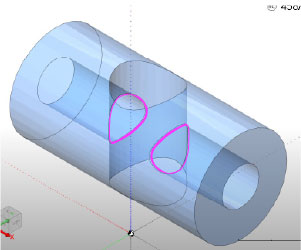

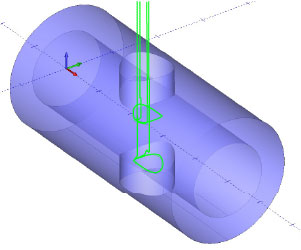

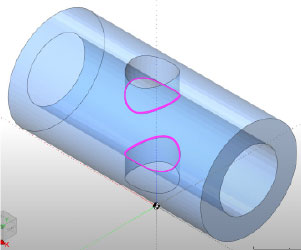

複数の穴も4ステップで一括設定

3Dモデルの穴を円弧の直径や深さごとにグループ化・分類して一度に選択できます。選択したグループに対してセンタードリル、ドリル、面取り、タップなどの一連の工程をまとめて割り当て可能です。加工順も並び替えのパターンを選ぶだけで設定できます。穴数が多い形状も少ない手順で簡単にプログラムを作成できます。

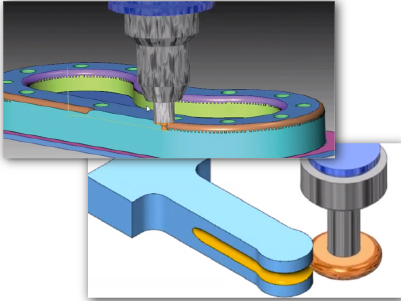

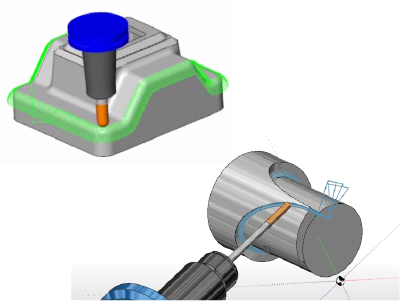

専用工具への対応でR面取りやアンダーカットを簡単作成

手打ちで行っていた煩雑な計算は不要で、専用工具を用いたフィレット加工のプログラムも他のツールパス同様に簡単に作成できます。この他、Tスロット工具やロリポップ工具を用いた加工にも対応。シャンクとの干渉を回避したプログラムを作成可能です。

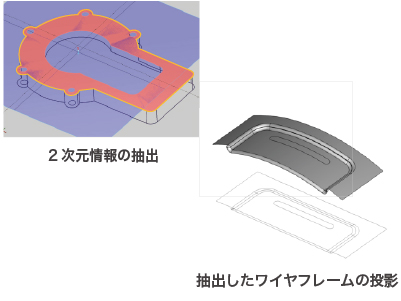

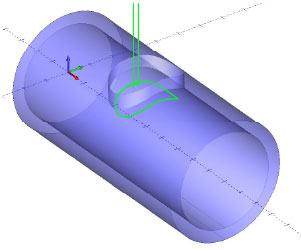

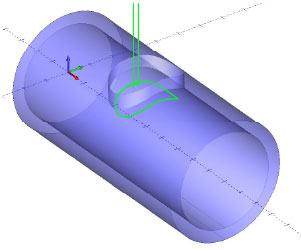

3Dモデルから加工範囲を素早く抽出

エッジをひとつずつ選択することなく、3Dデータやその断面から2次元情報(ワイヤフレーム)を素早く抽出しプログラムを作成できます。また、抽出したワイヤフレームをモデルに投影して加工範囲を設定することも可能です。加工範囲の選択や作成にかかる手間を削減し、プログラム時間を短縮します。

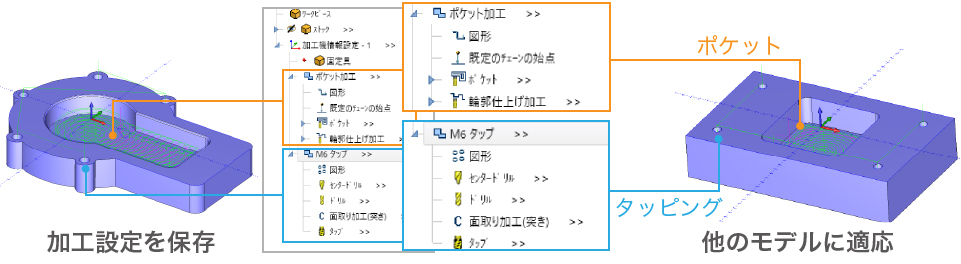

加工設定のテンプレート化

作成した加工設定をテンプレートとして保存して、他のモデルやフィーチャーに対して適応できます。形状や工程ごとにテンプレートを用意しておけば、粗取りから仕上げ、タッピングなど複数の工程をいちから作成する手間を削減し誰もが短時間でプログラムを作成できます

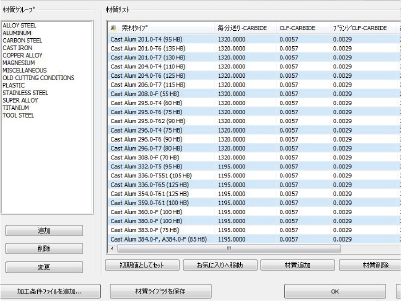

材料毎の推奨切削条件をプログラムに反映

材料毎の推奨切削条件が登録されている材料データベースを搭載。加工設定時に材料を選択しておけば、推奨加工条件を反映したプログラム作成が可能です。ユーザー自身で任意の切削条件を登録しておくことも可能です。

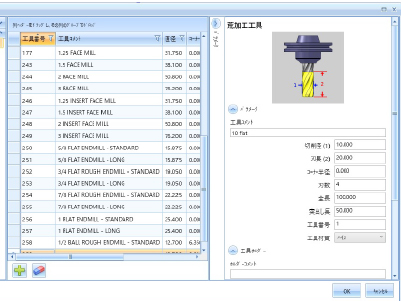

工具毎の切削条件を共有

工具情報を分類・登録できる工具ライブラリを搭載しています。プログラム作成時に工具情報を都度入力することなく、ライブラリから必要な工具情報をすぐに呼び出せます。工具毎に切削条件を保存しておけるため、これまでの加工で活用してきた切削条件を共有してプログラムを作成できます。

加工時間の削減でサイクルタイムを短縮

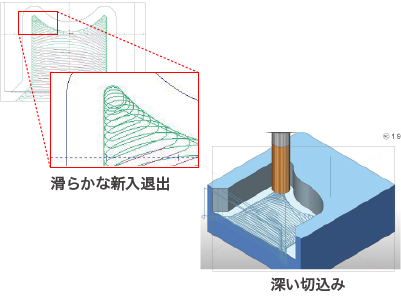

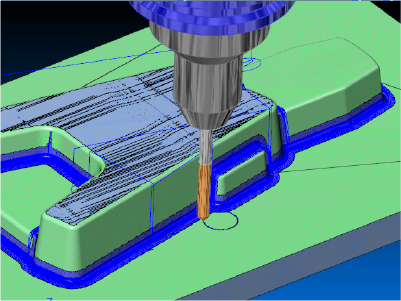

01高速加工で粗取り時間を短縮

01

高速加工で粗取りにかかる時間を大幅に削減しサイクルタイムの短縮を実現します。コーナーでの工具負荷を避ける滑らかな進入退出により、刃長を最大限に利用した深い切込みと早い送り速度での加工が可能です。また、工具負荷も均一になるため、工具寿命の延伸にもつながります。

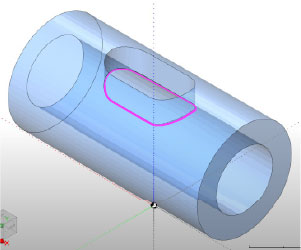

02ストック形状の編集で2次加工時のエアカットを削減

02

長方形や円筒などの基本形状に加えてワイヤフレームを活用した不規則な形状もストックとして設定できます。加工前の形状に忠実なストックを用いて、鋳造やダイカスト、鍛造品などの二次加工の際に発生するエアカットを削減したプログラムを作成可能になります。

充実した仕上げパターンで曲面や傾斜面の品質を向上

仕上げ工程の負荷を軽減する取り残し加工

粗取り工程で削り残したコーナーや隅などの領域を自動的に検出して、取り残し加工が可能です。残し代をできるだけ均一にすることで仕上げ工程時の工具負荷を軽減し、高品質な仕上がりに繋がります。

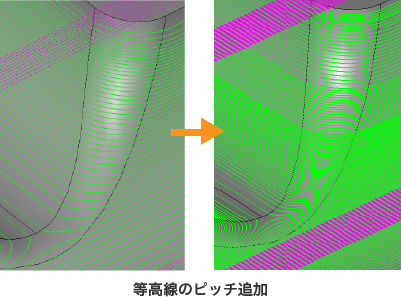

急斜面・緩斜面の継ぎ目を防止

等高線・走査線のツールパスに対して任意の箇所にピッチを追加することができます。形状によりピッチが粗くなることを防ぐことで、急斜面や緩斜面も継ぎ目の無い仕上がり面を実現します。

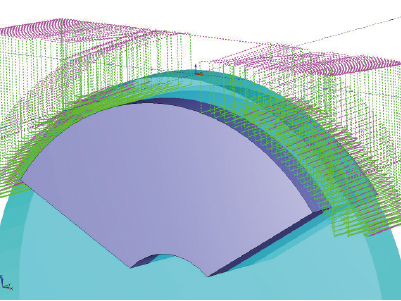

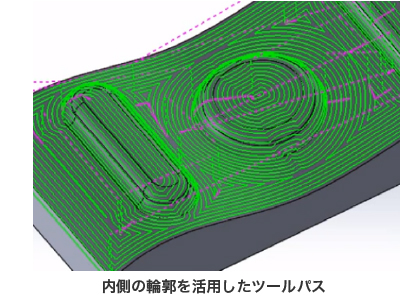

自由度の高いスキャロップ

外輪郭に対するオフセットだけなく他の輪郭に合わせた3Dピッチ加工が可能です。基準となる輪郭を柔軟に選択できるため、Z方向のアップダウンを軽減します。また、形状に合わせた滑らかなカッターパスでの仕上がりを実現します。

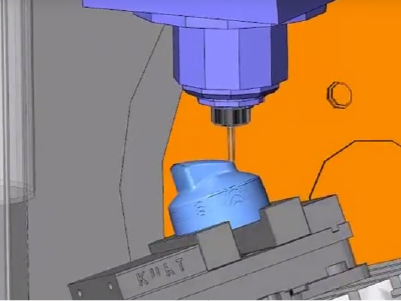

加工内容の検証と共有で実加工時のトラブルを防止

作成したプログラムは3Dシミュレーションで視覚的に検証可能です。ホルダーや工具とワークの干渉をチェックすることで、実加工時に発生するトラブルを未然に防止します。 工程や工具毎の色分け表示で、加工状況の確認や取り残し量も確認できます。また、加工時間や加工軌跡、工具座標の確認も可能です。

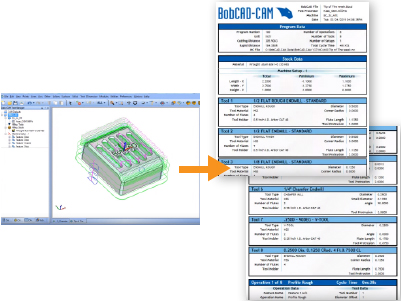

加工指示書で加工内容を正確に共有

プログラム完成後は、簡単に加工指示書を作成できます。各工程における使用工具、加工条件などの詳細を現場のオペレータに正確に共有することでミスを防止します。

加工指示書は5つのテンプレートから選択でき、自社に合った項目へのカスタマイズも可能です。(htmlの編集で可能)

多軸加工で工程集約と精度向上を実現

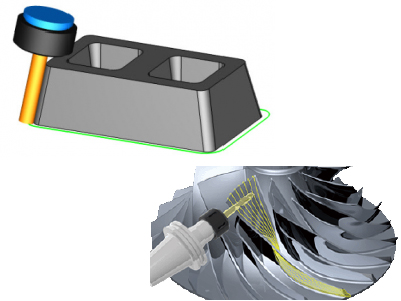

割出しから同時5軸まで様々な多軸加工に対応。ワンチャックでの加工で工程集約とともに取付誤差を無くした精度向上が可能です。また、多軸制御の利点を活かした加工によりさらに高品質な仕上がりを実現します。

01工具側面を利用した仕上げ

01

同時5軸制御を最大限に活用したスワーフ加工で深いアンダーを伴う曲面も高品質に仕上げられます。工具側面を使用し、短い突き出し量と大きな切込み量で加工することで、加工時間を短縮しながら工具のビビりを抑えた仕上げが可能になります。

02曲面に沿った仕上げを効率的に設定

02

モーフィング加工を利用することで曲面に対して、2つの線や曲面間に沿って徐々に変化する軌跡を作成できます。面の法線が異なっていても表面に沿った滑らかな軌跡を生成できるため、曲面の仕上げを効率的に設定できます。

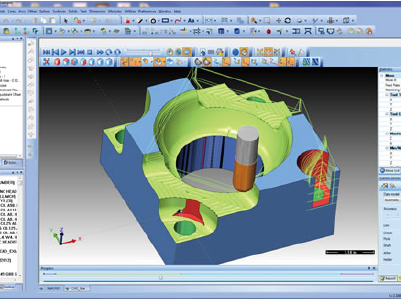

03マシンシミュレーションで機械構造を踏まえた検証

03

同時4軸・および各種5軸モジュールには機械上での加工を検証できるマシンシミュレーションを標準で搭載しています。機械構造とワークや治具、工具などの干渉や、急な角度反転など実加工の際に起こり得るトラブルを事前に検証できます。多軸加工においても安心してプログラム作成が可能です。

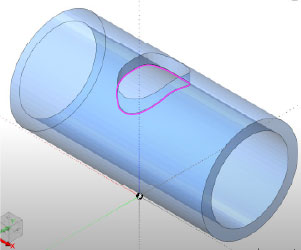

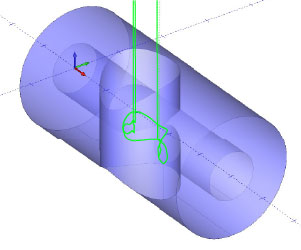

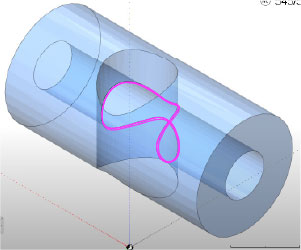

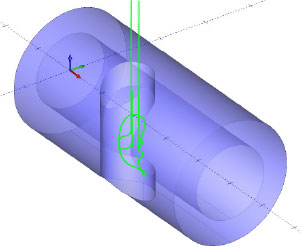

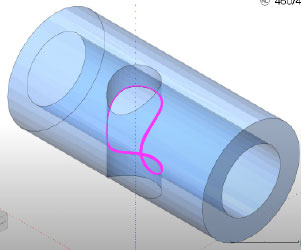

様々な穴タイプに対応可能 BobCAD-CAM 3AXIS Premiumのバリ取りツールパスは、モデルが3D次元曲面を持つ形状であっても、2つの線や曲面間に沿って徐々に変化する滑らかな軌跡をプログラムすることが可能です。ワーク全体や穴部分だけなど、エッジを選択するだけで設定が完了し、曲面を含むエッジに発生するバリや、交差穴に発生する裏バリといった複雑な加工に対応します。ボール・ロリポップ工具に対応した、柔軟なバリ取り機能で、平面や傾斜面をはじめ、図のような幅広い穴タイプに対応することが可能です。仕上げまで自動化できる柔軟な裏バリ取り機能

丸穴

カッター挿入穴≦公差穴

長穴

軸垂直

破れ穴

カッター挿入穴≦公差穴

※XEBEC 裏バリカッター 型番 : XC-58-A(株式会社ジーベックテクノロジー)のテンプレートファイル登録工具を使用

フォームが表示されるまでしばらくお待ち下さい。 恐れ入りますが、しばらくお待ちいただいてもフォームが表示されない場合は、こちらまでお問い合わせください。カタログ

お問い合わせ